In sé, nessun processo industriale è veramente "ecologico", e la fusione dei metalli non fa eccezione. È un processo ad alta intensità energetica con impatti ambientali significativi legati alle emissioni, al consumo energetico e ai rifiuti. Tuttavia, l'unicità e la quasi infinita riciclabilità dei metalli, unita ai moderni controlli dell'inquinamento e all'efficienza dei processi, rende il suo profilo ambientale molto sfumato.

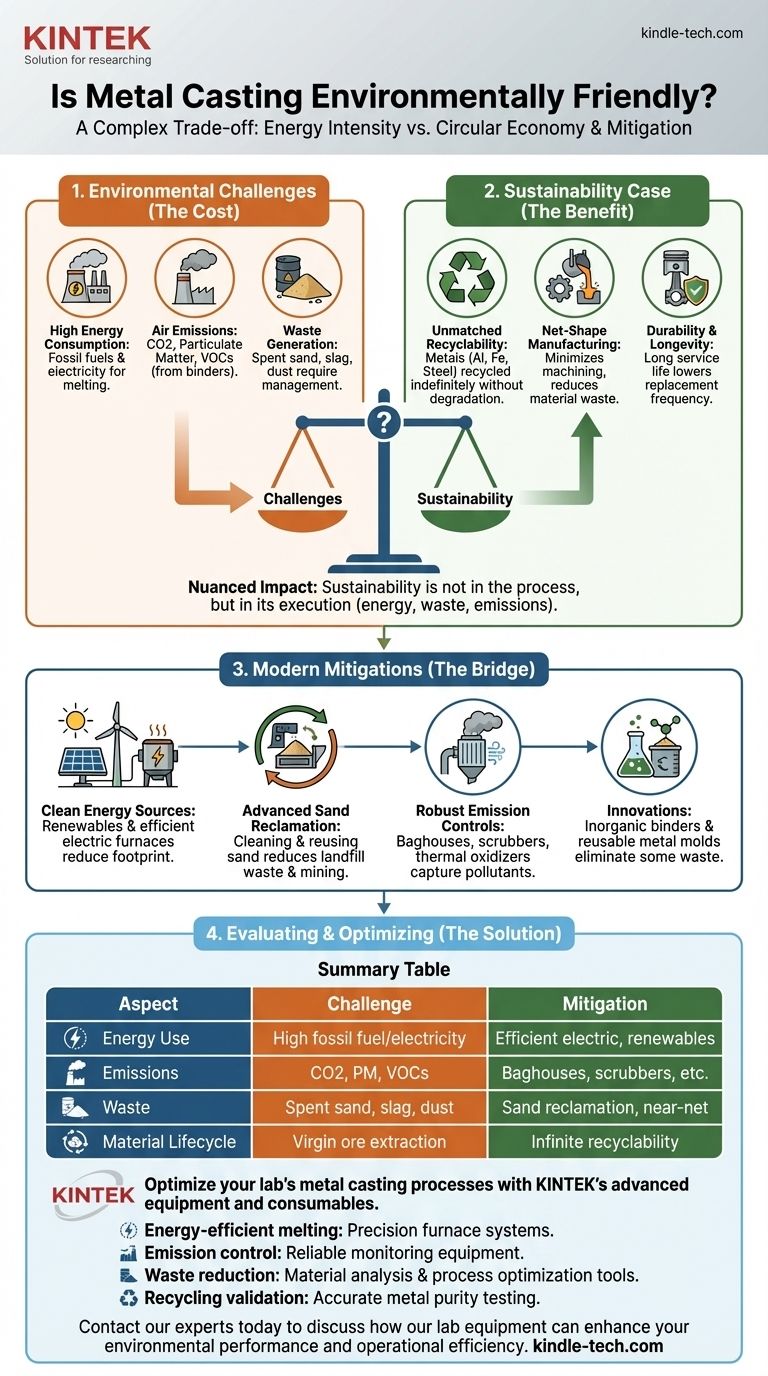

L'impatto ambientale della fusione dei metalli è un compromesso diretto tra il suo elevato consumo energetico e la sua impareggiabile capacità di riciclare rottami metallici in prodotti durevoli e di alto valore. Pertanto, la sua sostenibilità non è determinata dal processo in sé, ma dalle specifiche fonti energetiche, dai sistemi di gestione dei rifiuti e dai controlli delle emissioni impiegati da una fonderia.

I principali impatti ambientali della fusione dei metalli

Per comprendere l'impronta ambientale della fusione, dobbiamo prima analizzare le sue sfide operative fondamentali. Ogni fase, dalla fusione alla finitura, presenta un impatto distinto.

Elevato consumo energetico

La fusione dei metalli richiede enormi quantità di energia termica. Questo è il fattore più importante nell'impatto ambientale della fusione.

Questa energia è tipicamente fornita dalla combustione di combustibili fossili (come gas naturale o coke per le fonderie di ferro) o da elettricità. L'impronta di carbonio della fusione è quindi direttamente collegata all'intensità di carbonio della sua fonte energetica.

Emissioni atmosferiche

I processi ad alta temperatura coinvolti nella fusione possono generare diversi tipi di inquinanti atmosferici.

Le emissioni principali includono anidride carbonica (CO2) dalla combustione dei combustibili, particolato (polveri e fumi metallici) e composti organici volatili (COV). I COV sono spesso rilasciati dalla decomposizione termica dei leganti chimici utilizzati per creare stampi in sabbia.

Generazione di rifiuti

Il processo di fusione genera diversi flussi di rifiuti che richiedono una gestione attenta.

Per la fusione in sabbia, la sabbia esausta è il rifiuto di volume maggiore. Sebbene la sabbia pulita non sia pericolosa, la sabbia mescolata con leganti e residui metallici deve essere gestita correttamente. Altri prodotti di scarto includono la scoria (impurità rimosse dal metallo fuso) e la polvere raccolta dai sistemi di controllo delle emissioni.

L'argomento controbilanciante per la sostenibilità della fusione

Nonostante le sue sfide, la fusione dei metalli possiede caratteristiche potenti che contribuiscono positivamente a un'economia circolare. Ignorare questi aspetti fornisce un quadro incompleto.

Riciclabilità impareggiabile

Questo è il più grande punto di forza ambientale della fusione. Metalli come alluminio, ferro, acciaio e rame possono essere riciclati quasi indefinitamente senza degradare le loro proprietà strutturali.

Le fonderie sono fondamentalmente operazioni di riciclo, che trasformano rottami metallici—da vecchie automobili a sottoprodotti manifatturieri—in componenti nuovi, complessi e critici. Ciò riduce drasticamente la necessità di estrarre minerale vergine, che è di per sé un processo ambientalmente distruttivo.

Produzione di forma quasi finita (Near-Net-Shape)

La fusione eccelle nella produzione di parti complesse molto vicine alle loro dimensioni finali, un concetto noto come produzione "near-net-shape".

Ciò riduce al minimo la necessità di lavorazioni meccaniche successive, il che consente di risparmiare energia in modo significativo e, soprattutto, riduce gli sprechi di materiale. Invece di tagliare via il 50% di un blocco solido di metallo per creare un pezzo, la fusione crea la forma direttamente.

Durabilità e longevità

Le parti fuse in metallo sono rinomate per la loro resistenza e lunga vita utile. I componenti utilizzati nei motori, nelle infrastrutture e nei macchinari pesanti spesso durano decenni.

Questa intrinseca durabilità riduce la frequenza di sostituzione, abbassando l'impatto complessivo sul ciclo di vita dei prodotti di cui fanno parte.

Comprendere i compromessi e le mitigazioni moderne

Il divario tra una fonderia "sporca" del passato e una moderna e responsabile è vasto. La differenza risiede nell'adozione deliberata di tecnologie e strategie di mitigazione.

Il ruolo critico della fonte energetica

Una fonderia alimentata da elettricità proveniente da una rete dominata da fonti rinnovabili (solare, eolica, idroelettrica) ha un'impronta di carbonio drasticamente inferiore rispetto a una che brucia coke o gas naturale. La scelta della tecnologia del forno—come gli efficienti forni a induzione elettrica rispetto ai cubilotti tradizionali—è un fattore determinante.

Reclamazione avanzata della sabbia

Le fonderie moderne non considerano più la sabbia come una merce usa e getta. Investono in sistemi di recupero della sabbia che puliscono meccanicamente o termicamente la sabbia usata, consentendone il riutilizzo decine di volte. Ciò riduce enormemente i rifiuti in discarica e la necessità di estrarre e trasportare nuova sabbia.

Solidi controlli delle emissioni

Un controllo efficace dell'inquinamento è una pratica standard nelle fonderie moderne e conformi. Tecnologie come i filtri a maniche (baghouse) catturano il particolato, mentre scrubber e ossidatori termici possono distruggere i COV nocivi prima che vengano rilasciati nell'atmosfera.

Innovazioni nei materiali e nei processi

Il settore è in continua evoluzione. Si stanno sviluppando nuovi leganti inorganici che rilasciano vapore acqueo anziché COV nocivi quando vengono riscaldati. Inoltre, processi come la fusione sotto pressione (die casting) o la fusione in stampo permanente utilizzano stampi metallici riutilizzabili, eliminando completamente i rifiuti di sabbia per determinate applicazioni.

Come valutare l'impronta ambientale di un fornitore di fusioni

Quando si acquistano componenti fusi, l'attenzione dovrebbe spostarsi dal processo generale alle pratiche specifiche del fornitore. Porre le domande giuste è fondamentale per fare una scelta responsabile.

- Se la vostra priorità principale è ridurre l'impronta di carbonio: Date la precedenza alle fonderie che sono trasparenti sulle loro fonti energetiche e possono dimostrare investimenti in tecnologie di fusione ad alta efficienza.

- Se la vostra priorità principale è l'economia circolare: Chiedete la percentuale di contenuto riciclato nei loro prodotti e informatevi sulle loro capacità di recupero della sabbia.

- Se la vostra priorità principale è la qualità dell'aria e la conformità normativa: Verificate che la fonderia utilizzi moderne tecnologie di controllo delle emissioni e operi ben al di entro i propri permessi ambientali.

- Se la vostra priorità principale è l'impatto complessivo sul ciclo di vita: Sfruttate i vantaggi della fusione near-net-shape per ridurre gli sprechi di materiale e il consumo energetico nei vostri processi di produzione a valle.

In definitiva, una strategia di fusione dei metalli sostenibile si ottiene non evitando il processo, ma selezionando attivamente partner impegnati in una produzione moderna e responsabile.

Tabella riassuntiva:

| Aspetto | Sfida ambientale | Mitigazione sostenibile |

|---|---|---|

| Uso di energia | Elevato consumo di combustibili fossili/elettricità | Forni elettrici efficienti; fonti di energia rinnovabile |

| Emissioni | CO2, particolato, COV dai leganti | Filtri a maniche (baghouse), scrubber, ossidatori termici |

| Rifiuti | Sabbia esausta, scoria, polvere | Recupero avanzato della sabbia; fusione near-net-shape |

| Ciclo di vita del materiale | Impatto dell'estrazione di minerale vergine | Riciclabilità quasi infinita del metallo; alto contenuto riciclato |

Ottimizzate i processi di fusione dei metalli del vostro laboratorio con le attrezzature e i materiali di consumo avanzati di KINTEK.

In qualità di fornitore leader di apparecchiature da laboratorio, KINTEK aiuta le fonderie e i centri di ricerca a ridurre al minimo l'impatto ambientale massimizzando al contempo l'efficienza. I nostri prodotti supportano:

- Fusione ad alta efficienza energetica con sistemi di forni di precisione

- Controllo delle emissioni tramite apparecchiature di monitoraggio di laboratorio affidabili

- Riduzione dei rifiuti con strumenti per l'analisi dei materiali e l'ottimizzazione dei processi

- Validazione del riciclo con strumenti di prova accurati per la purezza dei metalli

Sia che stiate sviluppando nuove leghe di fusione, migliorando il recupero della sabbia o implementando metodi di produzione più puliti, KINTEK fornisce le soluzioni di laboratorio necessarie per rendere la fusione dei metalli più sostenibile.

Contattate oggi stesso i nostri esperti per discutere come le nostre apparecchiature da laboratorio possono migliorare le vostre prestazioni ambientali e l'efficienza operativa.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato