La risposta breve è che nessuno dei due è intrinsecamente migliore. Il metodo "migliore" dipende interamente dalla tua specifica applicazione, bilanciando fattori come la complessità del pezzo, il volume di produzione, le proprietà del materiale e il costo. La brasatura a induzione eccelle nel riscaldare rapidamente giunti singoli e accessibili, mentre la brasatura in forno è ideale per assemblaggi complessi con giunti multipli o inaccessibili.

La differenza fondamentale sta nel modo in cui viene applicato il calore. La brasatura in forno immerge l'intero assemblaggio in un calore uniforme, mentre la brasatura a induzione utilizza un campo elettromagnetico per generare calore intenso e localizzato precisamente nell'area del giunto.

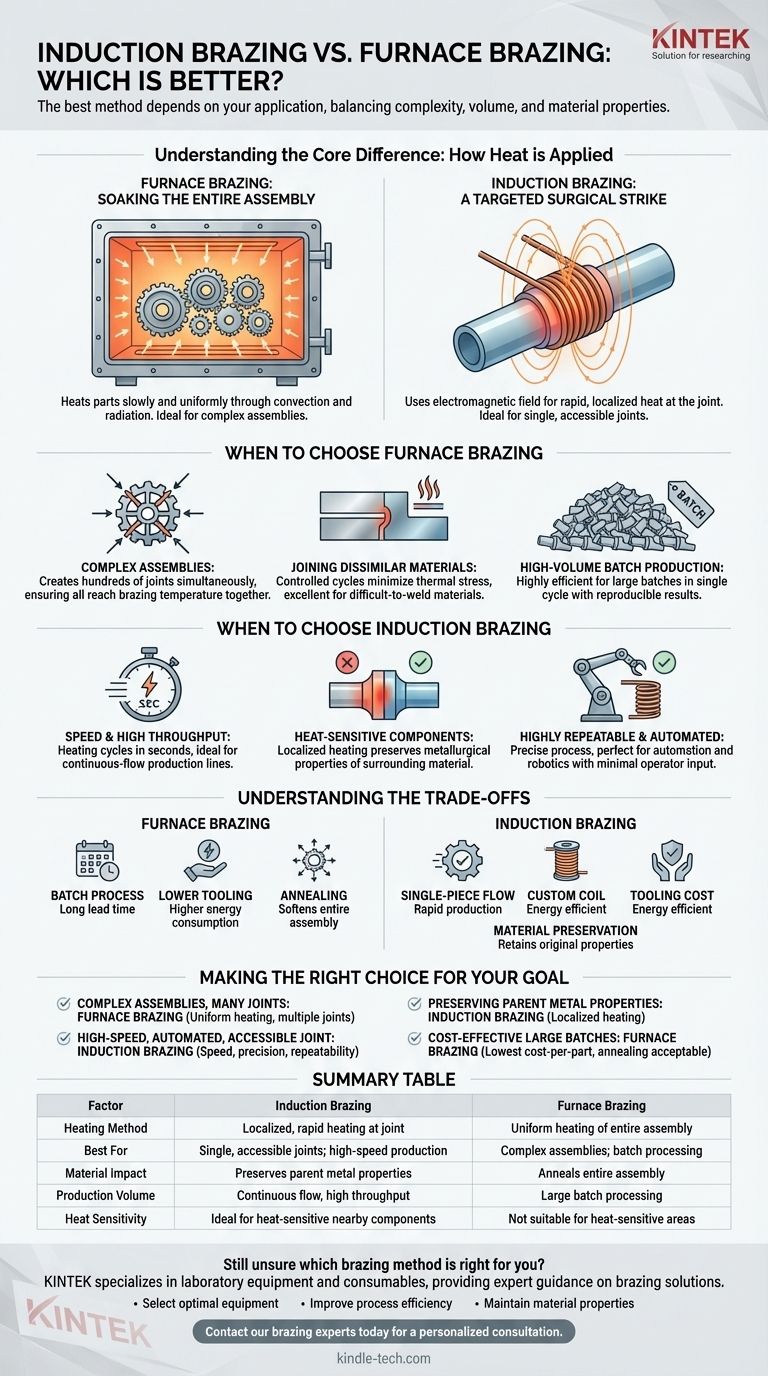

Comprendere la differenza fondamentale: come viene applicato il calore

Per prendere una decisione informata, devi prima comprendere i meccanismi fondamentali di ciascun processo. Il metodo di riscaldamento determina i punti di forza e di debolezza di ogni approccio.

Brasatura in forno: immersione dell'intero assemblaggio

La brasatura in forno posiziona interi componenti o assemblaggi all'interno di una camera con atmosfera controllata. L'intera camera viene portata alla temperatura di brasatura, riscaldando i pezzi lentamente e uniformemente tramite convezione e irraggiamento.

Questo processo è analogo a un forno a convezione. Assicura che ogni parte dell'assemblaggio, inclusi i giunti profondi e interni, raggiunga una temperatura costante, il che è fondamentale affinché la lega di brasatura fluisca uniformemente per azione capillare.

Brasatura a induzione: un intervento chirurgico mirato

La brasatura a induzione utilizza una corrente alternata ad alta frequenza fatta passare attraverso una bobina di rame progettata su misura. Questo crea un potente campo magnetico che induce correnti elettriche (correnti parassite) direttamente all'interno del pezzo metallico posizionato vicino alla bobina.

Queste correnti generano calore rapido e localizzato precisamente dove è necessario, lasciando il resto dell'assemblaggio relativamente freddo. È un metodo senza contatto che riscalda il pezzo dall'interno, offrendo velocità e controllo eccezionali.

Quando scegliere la brasatura in forno

Basandosi sul suo metodo di riscaldamento uniforme, la brasatura in forno è la scelta superiore per scenari specifici.

Per assemblaggi complessi con giunti multipli

La maggiore forza della brasatura in forno è la sua capacità di creare centinaia di giunti contemporaneamente su un assemblaggio complesso. Poiché l'intero pezzo viene riscaldato uniformemente, tutti i giunti raggiungono la temperatura corretta contemporaneamente.

Ciò rende possibile la produzione di componenti complessi che sarebbero impossibili da unire con altri metodi.

Quando si uniscono materiali dissimili o non saldabili

I cicli di riscaldamento e raffreddamento controllati minimizzano lo stress termico, rendendo la brasatura in forno una scelta eccellente per unire metalli dissimili o materiali difficili da saldare. Il processo può anche essere combinato con trattamenti termici come tempra o ricottura, risparmiando tempo e costi.

Per la produzione in lotti ad alto volume

Negli ambienti di produzione di massa, la brasatura in forno è altamente efficiente ed economica. Grandi lotti di pezzi possono essere lavorati in un singolo ciclo con risultati altamente riproducibili e minima necessità di operatori qualificati.

Quando scegliere la brasatura a induzione

Il riscaldamento localizzato e rapido della brasatura a induzione la rende la chiara vincitrice per un diverso insieme di applicazioni.

Per velocità e alta produttività

Il ciclo di riscaldamento per un giunto brasato a induzione può durare pochi secondi, rispetto al tempo di ciclo molto più lungo di un forno. Ciò lo rende ideale per l'integrazione in una linea di produzione a flusso continuo dove la velocità è fondamentale.

Quando ci sono componenti sensibili al calore nelle vicinanze

Se un pezzo ha aree che sono state precedentemente trattate termicamente o contiene componenti sensibili che non possono sopportare alte temperature, l'induzione è l'unica opzione praticabile. Riscaldando solo il giunto, preserva le proprietà metallurgiche del materiale circostante.

Per processi altamente ripetibili e automatizzati

Il processo è estremamente preciso e controllabile. Una volta impostati potenza, frequenza e posizione della bobina, i risultati sono identici ogni volta, rendendolo perfetto per l'automazione e la robotica con un input minimo dell'operatore.

Comprendere i compromessi

Scegliere tra questi metodi richiede di riconoscere i loro limiti intrinseci.

La questione della scala: lotto vs. flusso continuo

La brasatura in forno è un processo a lotti. È perfetta per lavorare molti pezzi contemporaneamente ma introduce un lungo tempo di consegna per ogni lotto. La brasatura a induzione è un processo a flusso singolo, ideale per linee di produzione rapide e continue.

Il fattore costo: attrezzatura vs. operazione

La brasatura a induzione richiede una bobina progettata su misura per ogni geometria di giunto unica, il che rappresenta un costo iniziale di attrezzatura. Tuttavia, la sua efficienza energetica può portare a costi operativi inferiori. La brasatura in forno richiede meno attrezzature specifiche per il pezzo ma consuma più energia riscaldando una grande camera.

L'impatto sul materiale: ricottura vs. conservazione

Una conseguenza significativa della brasatura in forno è che l'intero assemblaggio viene ricotto (ammorbidito) durante il ciclo. Ciò può essere indesiderabile se il metallo base deve mantenere la sua durezza. La brasatura a induzione evita questo, preservando le proprietà originali del materiale.

Fare la scelta giusta per il tuo obiettivo

Seleziona il processo che si allinea direttamente con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la brasatura di assemblaggi complessi con molti giunti interni: la brasatura in forno è la scelta superiore per la sua capacità di riscaldare uniformemente e creare centinaia di giunti in un singolo ciclo.

- Se il tuo obiettivo principale è la produzione automatizzata ad alta velocità di un singolo giunto accessibile: la brasatura a induzione offre velocità, precisione e ripetibilità impareggiabili per l'integrazione in una linea di produzione.

- Se il tuo obiettivo principale è preservare la tempra o le proprietà del materiale del metallo base: il riscaldamento localizzato della brasatura a induzione è essenziale per evitare di alterare l'intero componente.

- Se il tuo obiettivo principale è l'efficacia in termini di costi per grandi lotti di piccole parti: la brasatura in forno offre spesso il costo per pezzo più basso negli ambienti di produzione di massa dove la ricottura è accettabile.

Allineando il metodo di riscaldamento con i tuoi specifici obiettivi di progettazione e produzione, puoi garantire un processo di giunzione affidabile, efficiente e di alta qualità.

Tabella riassuntiva:

| Fattore | Brasatura a induzione | Brasatura in forno |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento localizzato e rapido al giunto | Riscaldamento uniforme dell'intero assemblaggio |

| Ideale per | Giunti singoli e accessibili; produzione ad alta velocità | Assemblaggi complessi con giunti multipli; lavorazione a lotti |

| Impatto sul materiale | Preserva le proprietà del metallo base | Ricuoce l'intero assemblaggio |

| Volume di produzione | Flusso continuo, alta produttività | Lavorazione di grandi lotti |

| Sensibilità al calore | Ideale per componenti vicini sensibili al calore | Non adatto per aree sensibili al calore |

Ancora incerto su quale metodo di brasatura sia giusto per le tue esigenze di laboratorio o produzione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta sulle soluzioni di brasatura per applicazioni di ricerca, controllo qualità e produzione. Il nostro team può aiutarti a:

- Selezionare l'attrezzatura di brasatura ottimale per i tuoi materiali specifici e i requisiti dei giunti

- Migliorare l'efficienza e la ripetibilità del processo nel tuo laboratorio o linea di produzione

- Mantenere le proprietà del materiale ottenendo legami forti e affidabili

Contatta oggi i nostri esperti di brasatura per una consulenza personalizzata su come possiamo migliorare i tuoi processi di giunzione con l'attrezzatura e i materiali di consumo giusti.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza