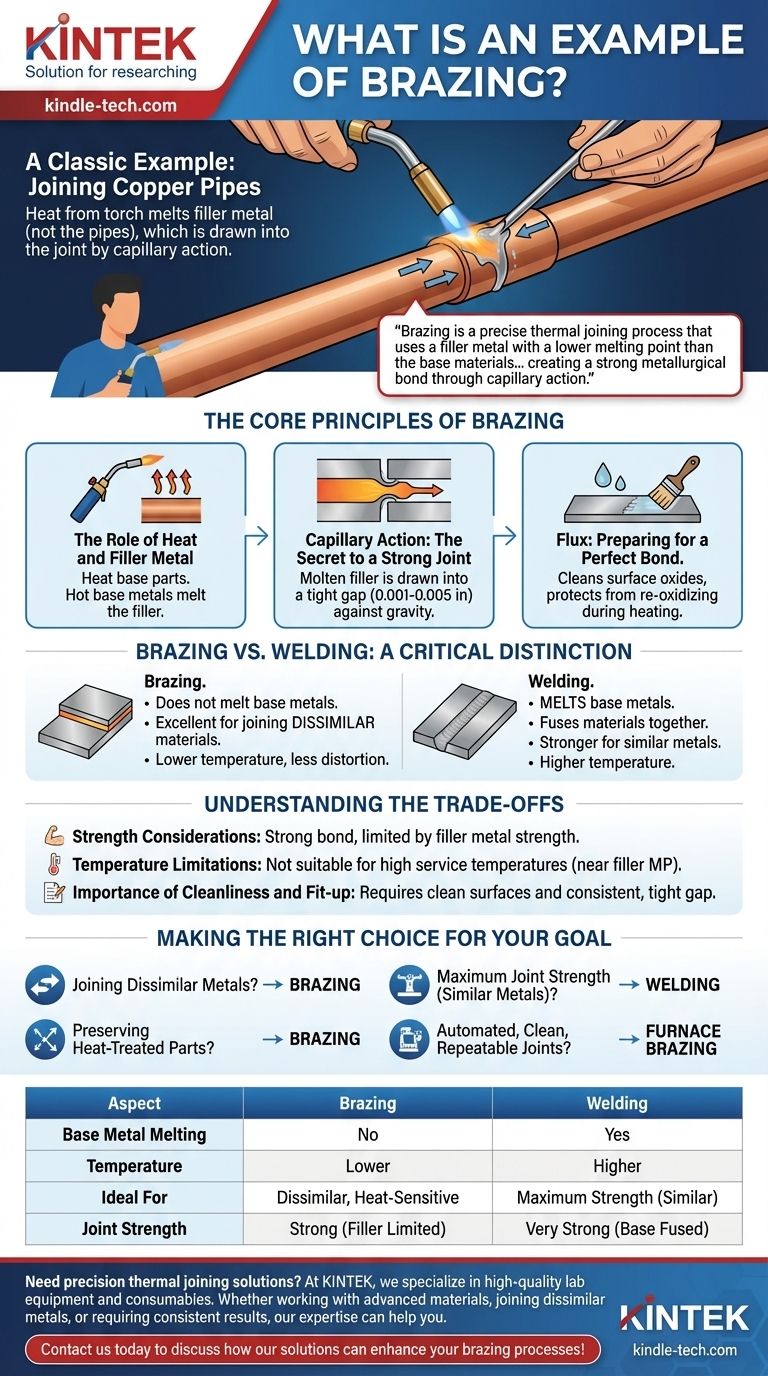

Un classico esempio di brasatura è il processo di unione di tubi di rame negli impianti idraulici e HVAC. In questa applicazione, una torcia riscalda i tubi di rame all'altezza del giunto e, una volta che sono abbastanza caldi, una lega di metallo d'apporto (spesso una lega d'argento) viene toccata alla saldatura. I tubi caldi fondono istantaneamente il metallo d'apporto, che viene quindi aspirato nello stretto spazio tra i due pezzi di tubo per azione capillare, creando un legame forte e a prova di perdite senza fondere il rame stesso.

La brasatura è un processo di giunzione termica preciso che utilizza un metallo d'apporto con un punto di fusione inferiore rispetto ai materiali di base. Il principio chiave è che i metalli di base vengono riscaldati per fondere il metallo d'apporto – non il contrario – creando un forte legame metallurgico attraverso un fenomeno chiamato azione capillare.

I principi fondamentali della brasatura

Per comprendere veramente la brasatura, è necessario guardare oltre l'applicazione e afferrare la scienza fondamentale che la fa funzionare. Il processo è un attento equilibrio di temperatura, scienza dei materiali e fisica.

Il ruolo del calore e del metallo d'apporto

La brasatura opera al di sotto del punto di fusione dei materiali di base da unire. Il calore di una torcia o di un forno viene applicato ampiamente alle parti di base intorno all'area del giunto.

Il metallo d'apporto, in forma di filo o bacchetta, viene introdotto solo una volta che le parti di base hanno raggiunto la temperatura corretta. Questo è un passaggio critico; sono i metalli di base caldi a fondere il metallo d'apporto, assicurando che il calore sia esattamente dove deve essere.

Azione capillare: il segreto di un giunto forte

La vera magia della brasatura è l'azione capillare. Questa è la tendenza di un liquido a essere aspirato in uno spazio molto stretto, anche contro la gravità.

Affinché ciò avvenga, le parti devono avere uno spazio molto specifico e stretto tra loro (tipicamente da 0,001 a 0,005 pollici). Quando il metallo d'apporto fuso tocca questo spazio, viene immediatamente aspirato, riempiendo completamente lo spazio tra le due superfici e creando un legame formidabile mentre si raffredda.

Flussante: preparazione della superficie per un legame perfetto

Le superfici metalliche hanno naturalmente uno strato di ossido che impedisce al metallo d'apporto di aderire correttamente. È qui che entra in gioco il flussante.

Il flussante è un agente chimico detergente applicato al giunto prima del riscaldamento. Si scioglie e diventa attivo, dissolvendo gli ossidi e proteggendo le superfici dalla riossidazione durante il processo di riscaldamento, assicurando che il metallo d'apporto fuso possa legarsi direttamente al metallo di base pulito.

Brasatura vs. saldatura: una distinzione critica

Molte persone confondono la brasatura con la saldatura, ma sono processi fondamentalmente diversi con vantaggi e casi d'uso distinti. Comprendere questa differenza è fondamentale per apprezzare il motivo per cui la brasatura viene scelta per determinate applicazioni.

Temperatura e metallo di base

La differenza più significativa è che la saldatura fonde i metalli di base. Una saldatura fonde i materiali unendoli, spesso con un materiale d'apporto, per formare un unico pezzo continuo al raffreddamento.

La brasatura non fonde mai i metalli di base. Questo processo a bassa temperatura ha meno probabilità di distorcere le parti, modificarne le proprietà metallurgiche (come il trattamento termico) o creare stress termici.

Unione di materiali dissimili

Poiché la brasatura non fonde i metalli di base, è eccezionalmente efficace nell'unire materiali con proprietà molto diverse, come rame ad acciaio o carburo ad acciaio. Ciò è estremamente difficile o impossibile da ottenere con la maggior parte dei metodi di saldatura tradizionali.

Comprendere i compromessi

Sebbene potente, la brasatura non è una soluzione universale. È essenziale riconoscerne i limiti per sapere quando è la scelta appropriata per un problema tecnico.

Considerazioni sulla resistenza

Un giunto brasato correttamente è molto forte, poiché la lega d'apporto forma un legame metallurgico con i materiali di base. Tuttavia, la resistenza del giunto è in ultima analisi limitata dalla resistenza del metallo d'apporto stesso, che è tipicamente inferiore a quella dei metalli di base. Un giunto saldato, che fonde i metalli di base, è spesso più resistente.

Limitazioni di temperatura

I metalli d'apporto utilizzati nella brasatura hanno un punto di fusione inferiore rispetto ai metalli di base. Ciò significa che un componente brasato non può essere utilizzato in un ambiente in cui le temperature di servizio si avvicinerebbero al punto di fusione della lega d'apporto, poiché il giunto fallirebbe.

L'importanza della pulizia e dell'accoppiamento

La brasatura è molto meno tollerante della saldatura quando si tratta di preparazione. Il successo del giunto dipende interamente dall'avere superfici pulite e uno spazio costante e stretto tra le parti per consentire una corretta azione capillare.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di giunzione giusto dipende interamente dai requisiti del tuo progetto.

- Se il tuo obiettivo principale è unire metalli dissimili (ad esempio, acciaio a rame): la brasatura è quasi sempre la scelta superiore e più pratica.

- Se il tuo obiettivo principale è preservare le proprietà delle parti trattate termicamente: le temperature più basse della brasatura la rendono il metodo ideale per evitare distorsioni o danni metallurgici.

- Se il tuo obiettivo principale è ottenere la massima resistenza del giunto in metalli simili: la saldatura è tipicamente l'opzione migliore, poiché fonde direttamente i materiali di base.

- Se il tuo obiettivo principale è creare un gran numero di giunti puliti e ripetibili in modo automatizzato: la brasatura in forno è un processo di produzione industriale altamente efficiente e ampiamente utilizzato.

In definitiva, la comprensione della brasatura ti fornisce uno strumento versatile e preciso per risolvere complesse sfide ingegneristiche.

Tabella riassuntiva:

| Aspetto | Brasatura | Saldatura |

|---|---|---|

| Fusione del metallo di base | No | Sì |

| Temperatura | Inferiore (sotto il punto di fusione del metallo di base) | Superiore (fonde i metalli di base) |

| Ideale per | Metalli dissimili, parti sensibili al calore | Massima resistenza in metalli simili |

| Resistenza del giunto | Forte, limitata dal metallo d'apporto | Molto forte, fonde i metalli di base |

Hai bisogno di soluzioni di giunzione termica di precisione per il tuo laboratorio o linea di produzione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le tue esigenze specifiche. Che tu stia lavorando con materiali avanzati, unendo metalli dissimili o richiedendo risultati coerenti e ripetibili, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi di brasatura e aumentare la tua efficienza operativa!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura