Sì, l'idrogeno è assolutamente utilizzato nella brasatura. È un componente fondamentale di un processo specializzato in forno noto come brasatura ad idrogeno. In questo metodo, un'atmosfera di idrogeno ad alta purezza viene utilizzata non come fonte di combustibile, ma come un potente agente chimico che pulisce attivamente le superfici metalliche durante il ciclo di riscaldamento, risultando in giunzioni eccezionalmente forti e pure.

L'intuizione critica è che nella brasatura ad idrogeno, il gas agisce come agente "riducente", non come combustibile. Rimuove chimicamente gli ossidi superficiali dai materiali di base, il che consente alla lega di brasatura fusa di fluire più liberamente e creare un legame metallurgico superiore e ad alta integrità.

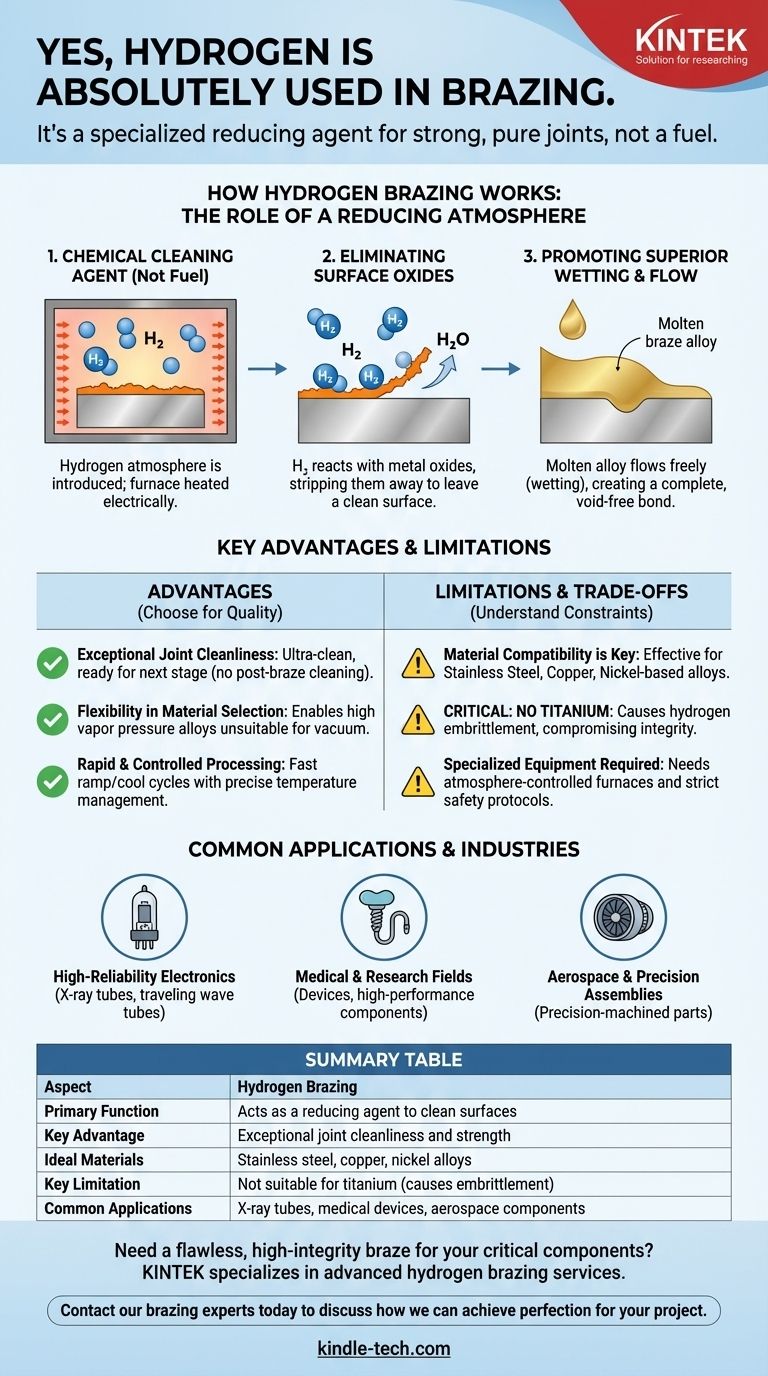

Come funziona la brasatura ad idrogeno: il ruolo di un'atmosfera riducente

Le proprietà chimiche uniche dell'idrogeno sono la base di questo processo. Crea un'atmosfera attiva all'interno del forno che trasforma l'ambiente di brasatura.

Un agente di pulizia chimico, non un combustibile

Lo scopo dell'idrogeno non è generare calore. Invece, il forno viene riscaldato elettricamente mentre viene introdotta un'atmosfera di idrogeno ad alta purezza.

Questa atmosfera di idrogeno è ciò che è noto come atmosfera riducente. La sua funzione è quella di invertire il processo di ossidazione.

Eliminazione degli ossidi superficiali

Praticamente tutti i metalli hanno un sottile strato di ossido sulla loro superficie. Questo strato di ossido può agire come barriera, impedendo alla lega di brasatura fusa di aderire correttamente al materiale di base.

Il gas idrogeno riscaldato reagisce con questi ossidi metallici, rimuovendoli efficacemente e lasciando una superficie metallica perfettamente pulita e grezza pronta per il legame.

Promozione di bagnatura e flusso superiori

Con la barriera di ossido rimossa, la lega di brasatura fusa può fluire liberamente attraverso le superfici metalliche per azione capillare. Questo processo è chiamato "bagnatura".

Una bagnatura superiore assicura che la lega di brasatura penetri nell'intera giunzione, creando un legame completo, privo di vuoti, con la massima resistenza e integrità.

Vantaggi chiave del processo ad idrogeno

La scelta della brasatura ad idrogeno offre vantaggi distinti, in particolare per applicazioni in cui qualità e pulizia sono irrinunciabili.

Eccezionale pulizia delle giunzioni

Il processo produce assemblaggi ultra-puliti e ad alta integrità. Poiché la pulizia avviene durante il ciclo di brasatura, le parti finite sono spesso pronte per la fase successiva di assemblaggio immediatamente, senza la necessità di operazioni di pulizia post-brasatura.

Flessibilità nella selezione dei materiali

La brasatura ad idrogeno espande la gamma di materiali utilizzabili. Consente l'uso di leghe di brasatura ad alta pressione di vapore che sarebbero inadatte per la brasatura in un forno a vuoto.

Elaborazione rapida e controllata

I moderni forni ad idrogeno possono essere portati alla temperatura desiderata in pochi minuti e presentano cicli di raffreddamento rapidi e controllati. I sistemi di controllo del processo integrati garantiscono una gestione precisa della temperatura per risultati ripetibili e di alta qualità.

Comprendere i compromessi e le limitazioni

Sebbene potente, la brasatura ad idrogeno non è una soluzione universale. Comprendere i suoi requisiti e vincoli specifici dei materiali è essenziale per il successo.

La compatibilità dei materiali è fondamentale

Questo processo è altamente efficace per una gamma di materiali, più comunemente acciaio inossidabile, rame e alcune leghe a base di nichel.

Incompatibilità critica dei materiali

La brasatura ad idrogeno non può essere utilizzata per le leghe di titanio. L'atmosfera di idrogeno provoca un fenomeno noto come infragilimento da idrogeno nel titanio, compromettendo gravemente l'integrità strutturale del materiale.

È necessaria attrezzatura specializzata

L'idrogeno è un gas infiammabile che richiede forni specializzati a atmosfera controllata e rigorosi protocolli di sicurezza. Questo processo è tipicamente eseguito da fornitori esperti con l'infrastruttura e i sistemi di sicurezza necessari.

Applicazioni e settori comuni

I vantaggi della brasatura ad idrogeno la rendono il processo preferito in settori esigenti dove il fallimento non è un'opzione.

Elettronica ad alta affidabilità

È ampiamente utilizzata per creare sigilli a tenuta di vuoto in dispositivi come tubi a raggi X, tubi a onde progressive e altri dispositivi a fascio di elettroni o ioni.

Settori medico e di ricerca

L'eccezionale pulizia delle giunzioni è fondamentale per i dispositivi medici e i componenti ad alte prestazioni utilizzati nella ricerca scientifica e nelle applicazioni di sicurezza.

Aerospaziale e assemblaggi di precisione

Il processo è ideale per unire componenti in acciaio inossidabile lavorati con precisione e altri assemblaggi ad alta pulizia utilizzati nell'industria aerospaziale.

Fare la scelta giusta per la tua applicazione

Utilizza queste linee guida per determinare se la brasatura ad idrogeno si allinea con i requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è la massima pulizia e integrità delle giunzioni per elettronica sensibile o dispositivi medici: La brasatura ad idrogeno è una scelta eccezionale che produce legami puri, forti e affidabili.

- Se il tuo obiettivo principale è la brasatura di acciaio inossidabile o rame utilizzando leghe ad alta pressione di vapore: Questo processo offre una flessibilità non possibile in un'atmosfera sottovuoto.

- Se il tuo obiettivo principale è la brasatura di titanio o delle sue leghe: Devi cercare un processo alternativo, poiché la brasatura ad idrogeno danneggerà il materiale.

In definitiva, la brasatura ad idrogeno è una soluzione ad alte prestazioni per applicazioni in cui la purezza delle giunzioni e la perfezione metallurgica sono fondamentali.

Tabella riassuntiva:

| Aspetto | Brasatura ad idrogeno |

|---|---|

| Funzione primaria | Agisce come agente riducente per pulire le superfici |

| Vantaggio chiave | Eccezionale pulizia e resistenza delle giunzioni |

| Materiali ideali | Acciaio inossidabile, rame, leghe di nichel |

| Limitazione chiave | Non adatto per il titanio (causa infragilimento) |

| Applicazioni comuni | Tubi a raggi X, dispositivi medici, componenti aerospaziali |

Hai bisogno di una brasatura impeccabile e ad alta integrità per i tuoi componenti critici?

In KINTEK, siamo specializzati in servizi avanzati di brasatura ad idrogeno per laboratori e produttori. La nostra esperienza garantisce legami metallurgici superiori per le tue applicazioni più esigenti in elettronica, dispositivi medici e aerospaziale.

Contatta i nostri esperti di brasatura oggi stesso per discutere come possiamo raggiungere la perfezione per il tuo progetto.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Cos'è un esempio di atmosfera riducente? Scopri come trasforma i materiali nell'industria

- Qual è l'uso dell'idrogeno nei forni? Una chiave per la lavorazione ad alta temperatura priva di ossigeno

- Qual è l'uso del forno a idrogeno? Ottenere una purezza superiore nella lavorazione ad alta temperatura

- Cos'è un forno a idrogeno? Sblocca la lavorazione senza ossido per materiali superiori

- Quali sono gli effetti dell'idrogeno (H2) in un ambiente controllato di forno? Padroneggiare la riduzione e il rischio