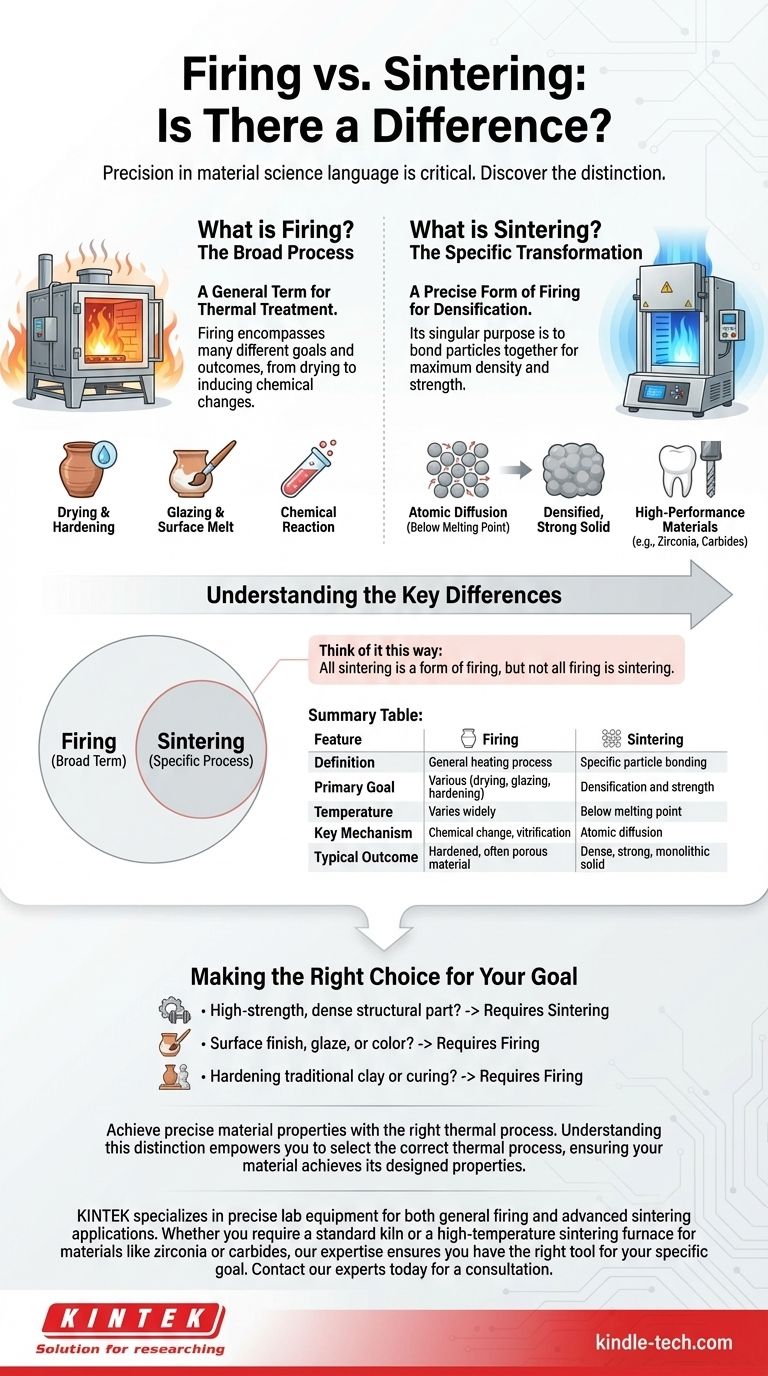

Nella scienza dei materiali, la precisione nel linguaggio è fondamentale. Sebbene i termini siano spesso usati in modo intercambiabile nelle conversazioni informali, cottura e sinterizzazione non sono la stessa cosa. La sinterizzazione è un processo termico molto specifico ad alta temperatura che rientra nella categoria più ampia della cottura. Pensatela così: tutta la sinterizzazione è una forma di cottura, ma non tutta la cottura è sinterizzazione.

La cottura è il termine generale per riscaldare un materiale in un forno per indurre un cambiamento fisico o chimico. La sinterizzazione è un tipo specifico di cottura in cui il materiale in polvere viene riscaldato appena al di sotto del suo punto di fusione, facendo sì che le particelle si leghino tra loro formando una massa solida e densa.

Cos'è la Cottura? Il Processo Generale

La cottura è una tecnica fondamentale nella lavorazione dei materiali, utilizzata da millenni per trasformare i materiali con il calore. È una categoria ampia che comprende molti obiettivi e risultati diversi.

Un Termine Generale per il Trattamento Termico

Il termine cottura si riferisce semplicemente al riscaldamento controllato di un oggetto in un forno o stufa. La temperatura specifica, la durata e le condizioni atmosferiche del ciclo di cottura sono tutte adattate per ottenere il risultato desiderato.

Gli Obiettivi della Cottura

Un materiale può essere cotto per molte ragioni. Questo può includere semplicemente l'essiccazione dell'umidità residua, l'indurimento di un corpo argilloso, la fusione di uno smalto superficiale o l'avvio di una reazione chimica. Ad esempio, la "cottura per infiltrazione", come menzionato per alcune ceramiche, viene utilizzata per introdurre un materiale secondario (come il vetro) in una struttura porosa.

Cos'è la Sinterizzazione? La Trasformazione Specifica

La sinterizzazione è una forma di cottura altamente tecnica e precisa. Il suo scopo non è solo quello di riscaldare il materiale, ma di cambiarne fondamentalmente la microstruttura per ottenere la massima densità e resistenza.

Il Meccanismo Centrale: Diffusione Atomica

La sinterizzazione funziona riscaldando una polvere compattata a una temperatura sufficientemente alta da eccitare i suoi atomi, ma al di sotto del suo punto di fusione. A questa temperatura critica, gli atomi iniziano a migrare attraverso i confini delle singole particelle, un processo chiamato diffusione atomica. Questa diffusione fonde le particelle insieme, eliminando i vuoti tra di esse.

L'Obiettivo Primario: Densificazione e Resistenza

L'obiettivo più importante della sinterizzazione è la densificazione. Eliminando la porosità, la sinterizzazione aumenta drasticamente la densità, la resistenza meccanica e la tenacità del materiale. Questo è il motivo per cui è il processo richiesto per materiali strutturali ad alte prestazioni come corone dentali in zirconia, utensili da taglio in carburo e componenti aerospaziali.

Il Ruolo Critico delle Apparecchiature

Poiché la sinterizzazione si basa su cambiamenti precisi a livello atomico, richiede un controllo estremamente accurato della temperatura e spesso dell'atmosfera del forno. Ecco perché sono necessari forni di sinterizzazione ad alta temperatura specializzati per materiali come la zirconia, mentre altri processi di cottura possono essere eseguiti in forni o stufe per porcellana più generici.

Comprendere i Compromessi e le Differenze Chiave

Confondere questi termini può portare a significativi errori di lavorazione, apparecchiature danneggiate e componenti difettosi. La distinzione non è accademica; è una necessità pratica.

Scopo: Cambiamento Generale vs. Legame Specifico

Lo scopo della cottura è ampio: può essere qualsiasi cosa, dall'essiccazione alla vetrificazione. Lo scopo della sinterizzazione è singolare e specifico: legare le particelle insieme per creare un solido denso e non poroso.

Temperatura: Un Distintivo Chiave

Sebbene tutta la sinterizzazione sia un processo ad alta temperatura rispetto alle proprietà del materiale, il punto chiave è che avviene al di sotto del punto di fusione. Altri processi di cottura possono comportare temperature molto più basse (per l'essiccazione) o temperature più elevate che causano fusione parziale o totale (per gli smalti).

Risultato: Indurimento vs. Unificazione Microstrutturale

Un vaso di terracotta cotto è duro, ma rimane poroso. Un pezzo di zirconia sinterizzato non è solo duro; è diventato un pezzo quasi monolitico con una resistenza enormemente superiore perché le particelle originali non sono più entità distinte.

Fare la Scelta Giusta per il Vostro Obiettivo

La selezione del corretto processo termico è determinata interamente dalle proprietà finali che il vostro materiale deve possedere.

- Se il vostro obiettivo principale è creare una parte strutturale densa e ad alta resistenza: Dovete eseguire la sinterizzazione e avrete bisogno di un forno in grado di raggiungere e mantenere le temperature precise necessarie per la diffusione atomica.

- Se il vostro obiettivo principale è applicare una finitura superficiale, uno smalto o un colore: State eseguendo un tipo di cottura che non richiede la densificazione, ed è probabile che sia sufficiente un forno o una stufa standard.

- Se il vostro obiettivo principale è indurire un corpo argilloso tradizionale o polimerizzare un legante: State eseguendo una cottura, dove l'obiettivo è il cambiamento chimico e la vetrificazione, non la fusione delle particelle tramite diffusione.

Comprendere questa distinzione vi consente di selezionare il processo termico corretto, assicurando che il vostro materiale raggiunga le proprietà progettate.

Tabella Riassuntiva:

| Caratteristica | Cottura | Sinterizzazione |

|---|---|---|

| Definizione | Termine generale per il riscaldamento dei materiali | Processo specifico di legame tra particelle |

| Obiettivo Primario | Vari (essiccazione, indurimento, smaltatura) | Densificazione e resistenza |

| Temperatura | Varia ampiamente | Al di sotto del punto di fusione del materiale |

| Meccanismo Chiave | Cambiamento chimico, vetrificazione | Diffusione atomica |

| Risultato Tipico | Materiale indurito, spesso poroso | Solido denso, resistente, monolitico |

Ottenete proprietà dei materiali precise con il giusto processo termico.

Comprendere la distinzione tra cottura e sinterizzazione è essenziale per produrre componenti ad alte prestazioni. La scelta influisce direttamente sulla resistenza, sulla densità e sulla qualità finale dei vostri materiali.

KINTEK è specializzata nel fornire le attrezzature da laboratorio precise di cui avete bisogno sia per la cottura generale che per le applicazioni avanzate di sinterizzazione. Sia che richiediate una stufa standard o un forno di sinterizzazione ad alta temperatura per materiali come zirconia o carburi, la nostra esperienza assicura che abbiate lo strumento giusto per il vostro obiettivo specifico.

Lasciate che vi aiutiamo a selezionare il forno perfetto per ottenere le proprietà progettate per il vostro materiale. Contattate oggi i nostri esperti per una consulenza.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la temperatura massima di un forno? Svelare i limiti del calore estremo

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza

- Quali sono i componenti principali di un forno a muffola ad alta temperatura? Una guida ai sistemi centrali

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- A quale temperatura dovrebbe funzionare una fornace? Dal comfort domestico ai processi industriali