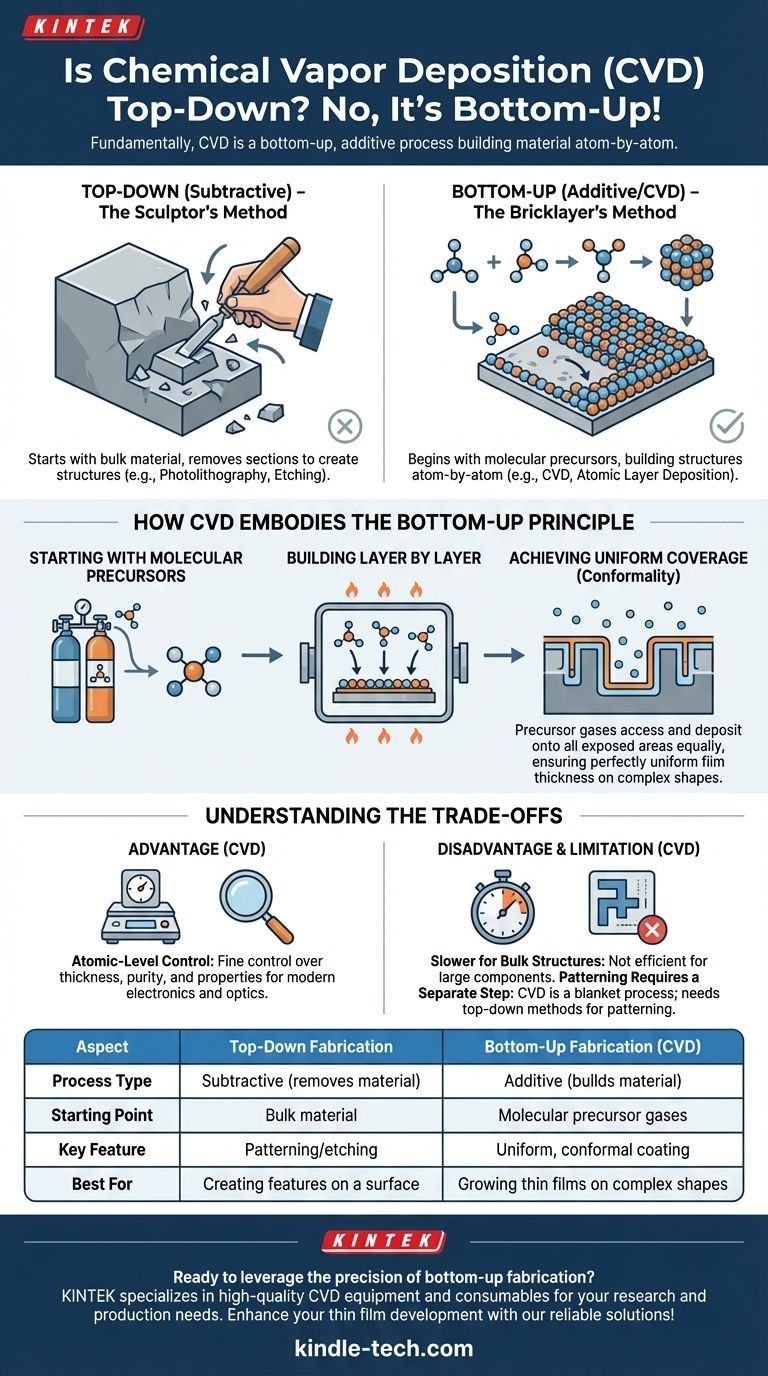

Fondamentalmente, la deposizione chimica da fase vapore (CVD) non è un processo top-down; è un esempio quintessenziale di fabbricazione bottom-up. I metodi top-down implicano l'inizio con un pezzo di materiale più grande e la rimozione di sezioni, proprio come uno scultore intaglia la pietra. Al contrario, la CVD è un processo additivo che costruisce un nuovo strato di materiale atomo per atomo o molecola per molecola su una superficie.

La distinzione è più che accademica. Riconoscere la CVD come una tecnica "bottom-up" è fondamentale per comprenderne la forza principale: la capacità di far crescere film sottili altamente uniformi, puri e precisamente controllati, anche su superfici tridimensionali complesse.

Cosa definisce la fabbricazione "Top-Down" vs. "Bottom-Up"?

Per capire dove si colloca la CVD, dobbiamo prima definire chiaramente i due principali paradigmi nella produzione e fabbricazione di materiali.

L'approccio "Top-Down": il metodo dello scultore

La fabbricazione top-down inizia con un materiale sfuso, o substrato. Il materiale viene quindi rimosso selettivamente per creare il modello o la struttura desiderata.

Pensa alla fotolitografia nella produzione di semiconduttori. Si inizia con un wafer di silicio completo e si usano luce e prodotti chimici per incidere le porzioni indesiderate, lasciando dietro di sé i circuiti intricati. Questo è un processo sottrattivo.

L'approccio "Bottom-Up": il metodo del muratore

La fabbricazione bottom-up è l'inverso. Inizia con precursori atomici o molecolari e li assembla in una struttura più grande e complessa.

Questo è un processo additivo. Invece di intagliare da un blocco, si posano meticolosamente singoli mattoni per costruire un muro. La CVD opera precisamente su questo principio.

Come la deposizione chimica da fase vapore incarna il principio Bottom-Up

La meccanica del processo CVD si allinea perfettamente con il modello di produzione bottom-up, o additivo.

Partendo da precursori molecolari

Il processo CVD non inizia con un blocco solido da intagliare. Inizia con un gas precursore volatile—i "mattoni" molecolari per il nuovo strato.

Questi gas vengono introdotti in una camera a vuoto contenente l'oggetto da rivestire, noto come substrato.

Costruzione strato per strato

Quando la camera viene riscaldata, le molecole del gas precursore reagiscono o si decompongono vicino alla superficie del substrato.

Gli atomi o le molecole risultanti si legano alla superficie, costruendo gradualmente il rivestimento desiderato nel tempo. Il film cresce verso l'alto dal substrato, uno strato di atomi alla volta.

Ottenere una copertura uniforme (conformità)

Un vantaggio chiave di questo metodo bottom-up è la sua capacità di creare un rivestimento conforme.

Poiché il processo si basa su un gas, le molecole del precursore possono accedere e depositarsi su tutte le aree esposte del substrato in modo uguale, garantendo uno spessore del film perfettamente uniforme anche all'interno di fessure o su forme complesse.

Comprendere i compromessi

Sebbene potente, la natura bottom-up della CVD comporta una serie di considerazioni rispetto ai metodi top-down.

Vantaggio: controllo a livello atomico

La CVD offre un controllo eccezionalmente fine sullo spessore, la purezza e le proprietà del film depositato. Questa precisione è essenziale per l'elettronica moderna, l'ottica e i rivestimenti protettivi.

Svantaggio: velocità di costruzione più lente per strutture di massa

La CVD è progettata per creare film sottili, tipicamente misurati in nanometri o micrometri. Non è un metodo efficiente per creare componenti strutturali di grandi dimensioni, dove un approccio di lavorazione top-down sarebbe molto più veloce.

Limitazione: la modellazione richiede un passaggio separato

La CVD stessa è un processo di deposizione a strato uniforme; riveste tutto ciò che è esposto al gas. Per creare modelli specifici, la CVD deve essere combinata con un processo top-down come la litografia e l'incisione per rimuovere selettivamente il film depositato.

Fare la scelta giusta per il tuo obiettivo

Comprendere questa distinzione ti consente di selezionare l'approccio giusto per la tua specifica sfida ingegneristica.

- Se il tuo obiettivo principale è creare un rivestimento sottile, uniforme e ad alta purezza: la natura bottom-up della CVD è la scelta ideale, specialmente per rivestire geometrie complesse.

- Se il tuo obiettivo principale è modellare o creare caratteristiche su un materiale sfuso: un approccio top-down come la fotolitografia e l'incisione è lo strumento necessario per rimuovere selettivamente il materiale.

- Se il tuo obiettivo principale è creare un oggetto tridimensionale di grandi dimensioni: nessuno dei due metodi è ideale; un diverso processo additivo come la stampa 3D o un metodo sottrattivo come la lavorazione CNC sarebbero più appropriati.

In definitiva, classificare i processi come "bottom-up" o "top-down" fornisce un potente quadro per comprendere le loro capacità e limitazioni fondamentali.

Tabella riassuntiva:

| Aspetto | Fabbricazione Top-Down | Fabbricazione Bottom-Up (CVD) |

|---|---|---|

| Tipo di processo | Sottrattivo (rimuove materiale) | Additivo (costruisce materiale) |

| Punto di partenza | Materiale sfuso | Gas precursori molecolari |

| Caratteristica chiave | Modellazione/incisione | Rivestimento uniforme e conforme |

| Ideale per | Creare caratteristiche su una superficie | Far crescere film sottili su forme complesse |

Pronto a sfruttare la precisione della fabbricazione bottom-up nel tuo laboratorio? KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo CVD di alta qualità, su misura per le esigenze del tuo laboratorio. Sia che tu stia sviluppando film sottili avanzati per semiconduttori, ottica o rivestimenti protettivi, le nostre soluzioni garantiscono prestazioni e affidabilità superiori. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione