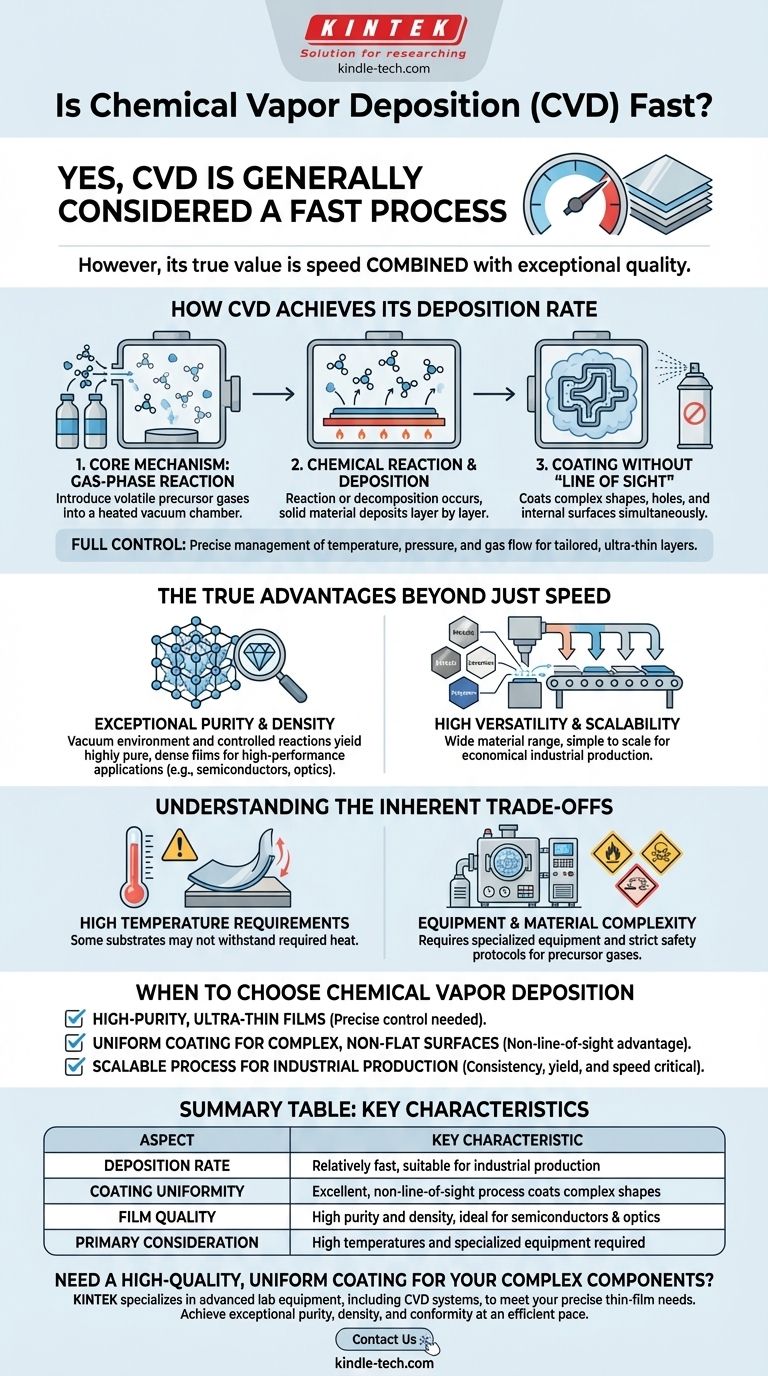

Sì, la Deposizione Chimica da Vapore (CVD) è generalmente considerata un processo veloce, offrendo tassi di deposizione comparativamente elevati per la produzione di film sottili. Il suo vero valore, tuttavia, non è solo la sua velocità, ma la sua capacità di combinare questo tasso con eccezionale purezza, densità e uniformità, anche su superfici complesse.

Il punto chiave è che, sebbene la CVD offra una velocità impressionante per un processo di deposizione di film sottili, il suo vantaggio principale è raggiungere tale velocità senza compromettere la qualità, la purezza e la conformità del rivestimento finale.

Come la CVD Raggiunge il Suo Tasso di Deposizione

La Deposizione Chimica da Vapore è fondamentalmente un processo di costruzione di uno strato di materiale strato dopo strato da una reazione chimica. Questo meccanismo unico è la fonte sia della sua velocità che della sua precisione.

Il Meccanismo Fondamentale: Una Reazione in Fase Gassosa

Il processo inizia introducendo uno o più gas precursori volatili in una camera a vuoto contenente l'oggetto da rivestire, noto come substrato.

Quando la camera viene riscaldata, si innesca una reazione chimica. I gas precursori reagiscono o si decompongono, e il materiale solido risultante viene depositato uniformemente sulla superficie riscaldata del substrato.

Questa reazione chimica continua consente una formazione costante e relativamente rapida del film sottile desiderato.

Rivestimento Senza "Linea di Vista"

A differenza di molti metodi di deposizione fisica che funzionano come la verniciatura a spruzzo, la CVD è un processo senza linea di vista.

Il gas precursore riempie l'intera camera, consentendo alla reazione chimica di avvenire simultaneamente su tutte le superfici esposte del substrato. Questo rende la CVD altamente efficiente per il rivestimento di componenti con forme complesse, fori e superfici interne.

Controllo Completo sul Processo

Gli ingegneri hanno il controllo completo sulle variabili chiave nel processo CVD, come temperatura, pressione e velocità di flusso del gas.

Ciò consente una gestione precisa del tasso di deposizione e la capacità di creare strati ultra-sottili e altamente puri, su misura per applicazioni specifiche, come quelle che si trovano nei circuiti elettrici.

I Veri Vantaggi Oltre la Sola Velocità

Sebbene il tasso di deposizione sia un vantaggio significativo, le ragioni per cui gli ingegneri scelgono la CVD spesso hanno più a che fare con la qualità del film risultante.

Eccezionale Purezza e Densità

L'ambiente sottovuoto e le reazioni chimiche controllate producono film altamente puri e densi. Questo è fondamentale per applicazioni nei semiconduttori, nell'ottica e in altri settori ad alte prestazioni dove le imperfezioni del materiale possono causare guasti.

Elevata Versatilità e Scalabilità

Poiché il processo è guidato da reazioni chimiche, è incredibilmente versatile e può essere utilizzato per depositare una vasta gamma di materiali, dai metalli e ceramiche ai polimeri.

I principi della CVD sono anche semplici da scalare, il che, combinato con un'elevata resa di produzione, la rende una scelta valida ed economica per la produzione industriale.

Comprendere i Compromessi Inerenti

Nessun processo è perfetto, e i vantaggi della CVD comportano considerazioni pratiche. Essere consapevoli di questi compromessi è fondamentale per prendere una decisione informata.

Requisiti di Alta Temperatura

Molti processi CVD richiedono temperature molto elevate per avviare le reazioni chimiche necessarie. Questo può limitare i tipi di materiali del substrato che possono essere utilizzati, poiché alcuni potrebbero non resistere al calore senza deformarsi o fondere.

Complessità delle Attrezzature e dei Materiali

La CVD richiede attrezzature specializzate e spesso costose, tra cui camere a vuoto, sistemi di riscaldamento e controlli per la gestione dei gas.

Inoltre, i gas precursori possono essere tossici, infiammabili o corrosivi, richiedendo rigorosi protocolli di sicurezza e procedure di manipolazione.

Quando Scegliere la Deposizione Chimica da Vapore

La scelta del giusto processo di produzione dipende interamente dagli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale sono film ultra-sottili e ad alta purezza: la CVD è la scelta ideale grazie al suo controllo preciso sul processo di deposizione.

- Se hai bisogno di rivestire uniformemente superfici complesse e non piane: la natura senza linea di vista della CVD la rende superiore a molti metodi alternativi.

- Se richiedi un processo scalabile per la produzione industriale: la CVD è ben adatta per ambienti di produzione dove la coerenza, la resa e un tasso di deposizione relativamente elevato sono critici.

In definitiva, la CVD è la tecnologia di scelta quando è necessario produrre un rivestimento uniforme e di alta qualità a un ritmo efficiente e industriale.

Tabella Riepilogativa:

| Aspetto | Caratteristica Chiave |

|---|---|

| Tasso di Deposizione | Relativamente veloce, adatto per la produzione industriale |

| Uniformità del Rivestimento | Eccellente, il processo senza linea di vista riveste forme complesse |

| Qualità del Film | Alta purezza e densità, ideale per semiconduttori e ottica |

| Considerazione Principale | Richiede alte temperature e attrezzature specializzate |

Hai bisogno di un rivestimento uniforme e di alta qualità per i tuoi componenti complessi?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi di Deposizione Chimica da Vapore, per soddisfare le tue precise esigenze di film sottili. Le nostre soluzioni sono progettate per aiutarti a raggiungere eccezionale purezza, densità e conformità a un ritmo efficiente.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio e la resa della produzione!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione