No, la ricottura è un processo di trattamento termico fondamentale applicato a una vasta gamma di materiali, non solo all'acciaio. Sebbene sia più comunemente associata all'acciaio e alle sue leghe, altri metalli come rame, alluminio e ottone vengono frequentemente ricotti per migliorarne le proprietà. Il processo è utilizzato anche per materiali come il vetro e persino alcuni polimeri.

Lo scopo principale della ricottura non è legato a un materiale specifico, ma a un obiettivo specifico: alleviare le tensioni interne e aumentare la duttilità. Il processo è semplicemente adattato alla temperatura di ricristallizzazione e alle proprietà uniche di ciascun materiale.

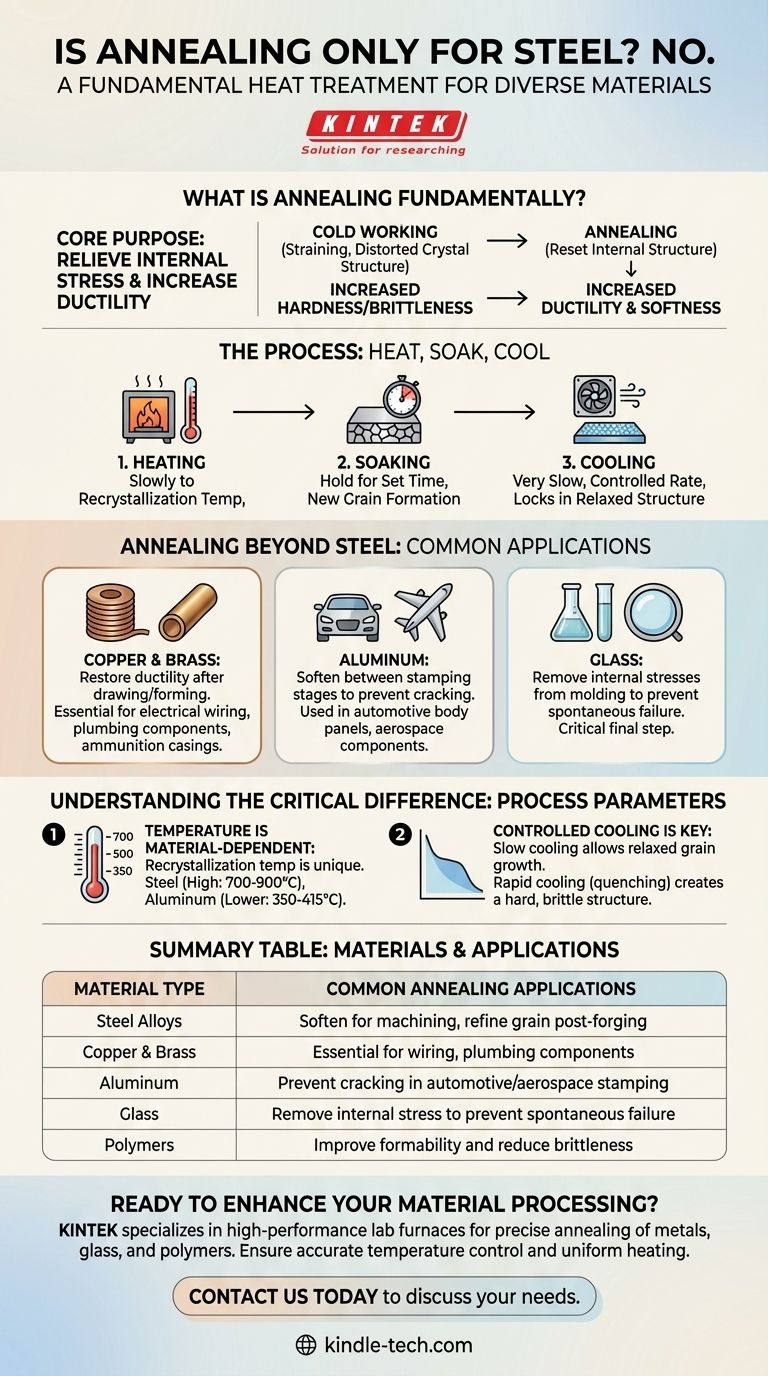

Cos'è fondamentalmente la ricottura?

Per capire perché la ricottura è così versatile, devi prima comprenderne lo scopo principale. È un processo progettato per "resettare" la struttura interna di un materiale, rendendolo più morbido e facile da lavorare.

L'obiettivo: alleviare lo stress interno

Quando un metallo viene piegato, stirato, stampato o martellato (un processo noto come lavorazione a freddo), la sua struttura cristallina interna si deforma e si distorce. Questo rende il materiale più duro e più fragile, aumentando il rischio di fessurazioni durante le successive operazioni di formatura.

Il processo: riscaldamento, mantenimento, raffreddamento

La ricottura inverte questo processo portando il materiale attraverso tre fasi distinte:

- Riscaldamento: Il materiale viene lentamente riscaldato fino a un punto specifico chiamato temperatura di ricristallizzazione.

- Mantenimento: Viene mantenuto a questa temperatura per un determinato periodo di tempo, consentendo la formazione di nuovi grani privi di stress all'interno della microstruttura del materiale.

- Raffreddamento: Viene quindi raffreddato a una velocità molto lenta e controllata per garantire che la struttura rilassata e duttile sia fissata.

Il risultato: maggiore duttilità

Il risultato principale della ricottura è un aumento significativo della duttilità (la capacità di essere deformato senza fratturarsi) e una riduzione della durezza. Questo rende il materiale pronto per ulteriori fasi di produzione.

Ricottura oltre l'acciaio: applicazioni comuni

I principi della ricottura sono applicati ovunque sia necessario rimuovere le tensioni interne e ripristinare la formabilità.

Ricottura di rame e ottone

Il rame e le sue leghe, come l'ottone, si incrudiscono molto rapidamente. La ricottura è essenziale nella produzione di componenti idraulici, cablaggi elettrici e bossoli di munizioni, dove il metallo viene trafilato o formato nella sua forma finale in più fasi.

Ricottura dell'alluminio

Nelle industrie automobilistica e aerospaziale, le lamiere di alluminio vengono stampate in pannelli di carrozzeria complessi o componenti strutturali. La ricottura viene eseguita tra le fasi di stampaggio per ammorbidire l'alluminio, impedendogli di strapparsi o fessurarsi mentre viene forzato nello stampo.

Ricottura del vetro

Anche materiali non cristallini come il vetro vengono ricotti. Dopo essere stato modellato, il vetro si raffredda a velocità diverse, creando immense tensioni interne. Il processo di ricottura prevede il riscaldamento del vetro e il suo raffreddamento molto lento per ore o giorni per rimuovere queste tensioni, che altrimenti lo farebbero frantumare spontaneamente.

Comprendere la differenza critica: parametri di processo

Sebbene il principio della ricottura sia universale, l'esecuzione è altamente specifica per il materiale. Non è possibile ricuocere il rame utilizzando una procedura destinata all'acciaio.

La temperatura dipende dal materiale

La temperatura di ricristallizzazione è unica per ogni materiale. L'acciaio viene ricotto a temperature molto elevate (spesso 700-900°C / 1300-1650°F), mentre l'alluminio viene ricotto a temperature molto più basse (circa 350-415°C / 660-780°F). L'uso della temperatura sbagliata non avrà alcun effetto o, nel peggiore dei casi, fonderà il materiale.

Il raffreddamento controllato è fondamentale

La lenta velocità di raffreddamento è ciò che definisce la ricottura. Se un materiale come l'acciaio fosse raffreddato rapidamente (tempra), produrrebbe un risultato molto diverso: una struttura molto più dura e fragile. Il raffreddamento controllato è ciò che consente ai grani interni del materiale di crescere in uno stato rilassato e a bassa tensione.

Fare la scelta giusta per il tuo materiale

La decisione di ricuocere dipende interamente dal materiale che si sta utilizzando e dallo stato in cui si trova.

- Se il tuo obiettivo principale sono le leghe di acciaio: La ricottura viene utilizzata per ammorbidire il materiale per la lavorazione dopo l'indurimento o per affinare la struttura del grano dopo un processo come la forgiatura.

- Se il tuo obiettivo principale sono i metalli non ferrosi come rame o alluminio: La ricottura è un passaggio intermedio essenziale per ripristinare la duttilità dopo la lavorazione a freddo, consentendo ulteriori trafilature, stampaggi o formature.

- Se il tuo obiettivo principale è prevenire guasti in materiali come il vetro: La ricottura è un passaggio finale critico per rimuovere le tensioni interne dalla produzione che altrimenti porterebbero a un guasto catastrofico.

In definitiva, la ricottura è uno strumento versatile nella scienza dei materiali, definito non dal materiale a cui viene applicato, ma dall'obiettivo di rendere un materiale più morbido e più lavorabile.

Tabella riassuntiva:

| Tipo di materiale | Applicazioni comuni di ricottura |

|---|---|

| Leghe di acciaio | Ammorbidire per la lavorazione, affinare il grano dopo la forgiatura |

| Rame e ottone | Essenziale per cablaggi elettrici, componenti idraulici |

| Alluminio | Prevenire le fessurazioni nello stampaggio automobilistico/aerospaziale |

| Vetro | Rimuovere le tensioni interne per prevenire guasti spontanei |

| Polimeri | Migliorare la formabilità e ridurre la fragilità |

Pronto a migliorare la lavorazione dei tuoi materiali con un trattamento termico preciso?

KINTEK è specializzata nella fornitura di forni da laboratorio e attrezzature ad alte prestazioni su misura per la ricottura di un'ampia gamma di materiali. Che tu stia lavorando con metalli, vetro o polimeri, le nostre soluzioni garantiscono un controllo accurato della temperatura e un riscaldamento uniforme per risultati ottimali.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a ottenere proprietà dei materiali superiori e a ottimizzare il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette