Tecnicamente parlando, la Deposizione di Strati Atomici (ALD) è una sottoclasse specializzata e a tempo separato della Deposizione Chimica da Vapore (CVD). Sebbene si sia evoluta dai principi del CVD e utilizzi lo stesso concetto fondamentale di gas precursori che reagiscono per formare un film solido, il suo processo ciclico unico e auto-limitante la rende sufficientemente distinta da essere considerata una categoria di deposizione a sé stante nella pratica.

La distinzione critica non è nella chimica ma nella metodologia. Il CVD è un processo continuo e simultaneo, mentre l'ALD è un processo sequenziale e ciclico che deposita materiale esattamente uno strato atomico alla volta, offrendo un controllo senza pari.

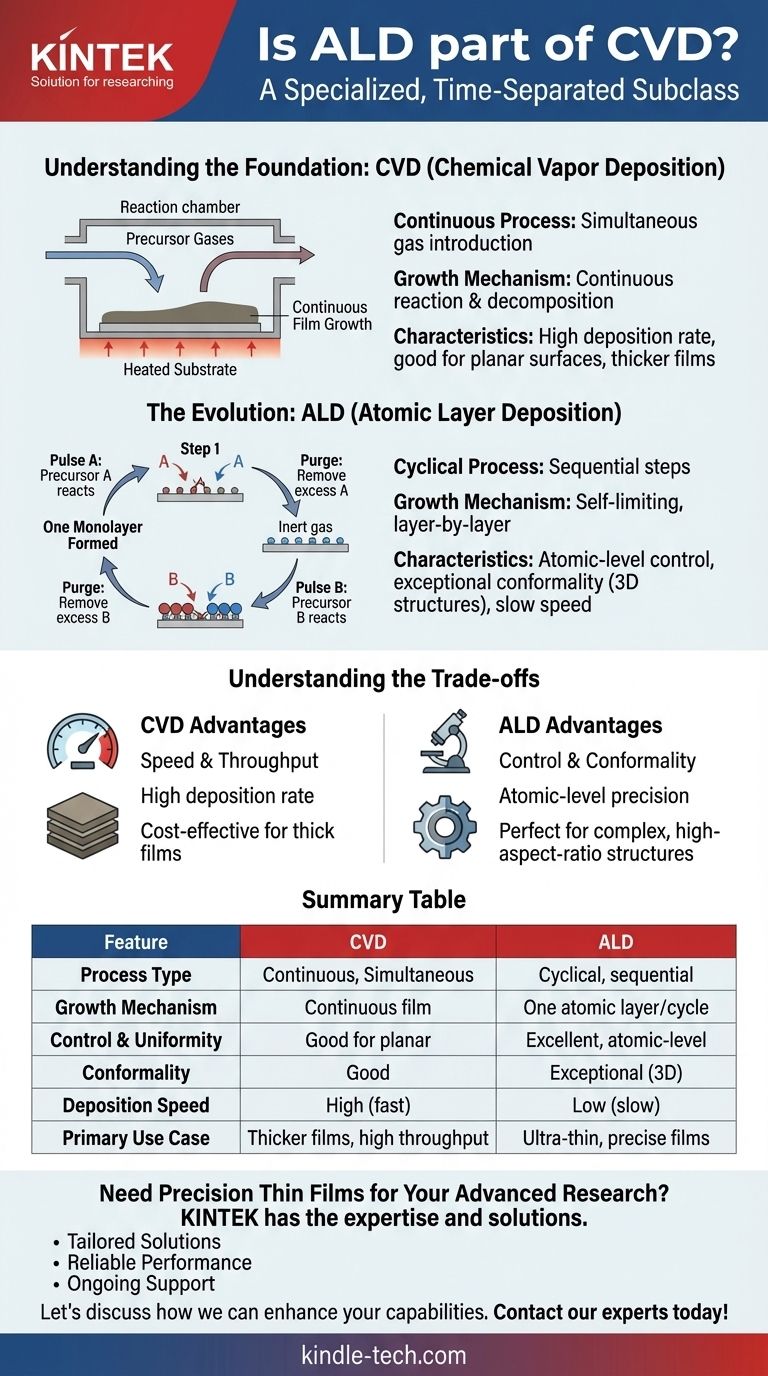

Comprendere le Fondamenta: Deposizione Chimica da Vapore (CVD)

Il Processo Continuo

In un processo CVD tradizionale, uno o più gas precursori reattivi vengono introdotti in una camera simultaneamente.

Questi gas fluiscono continuamente su un substrato riscaldato.

Come Avviene la Crescita

Il calore energizza i gas, facendoli reagire e decomporre sulla e vicino alla superficie del substrato. Questa reazione chimica si traduce nella deposizione di un film sottile solido.

Poiché i precursori sono sempre presenti, il film cresce continuamente finché il flusso di gas viene mantenuto. Questo rende il processo relativamente veloce.

L'Evoluzione: Deposizione di Strati Atomici (ALD)

Un Approccio Ciclico, Non Continuo

L'ALD scompone la reazione CVD continua in una serie di passaggi discreti e sequenziali all'interno di un ciclo.

Un tipico ciclo ALD prevede l'introduzione del primo gas precursore (Impulso A), che reagisce con la superficie del substrato.

Il Passaggio di Purga

Fondamentalmente, qualsiasi precursore in eccesso e non reagito dall'Impulso A viene quindi completamente rimosso dalla camera da un gas di purga inerte.

La Seconda Reazione

Successivamente, viene introdotto un secondo gas precursore (Impulso B). Reagisce solo con lo strato di precursore A che è già legato alla superficie.

Questo è seguito da un altro passaggio di purga per rimuovere il precursore B in eccesso, completando un ciclo completo e depositando un singolo, uniforme monostrato di materiale.

La Reazione Auto-Limitante

La potenza dell'ALD deriva dalla sua natura auto-limitante. Durante ogni impulso, il gas precursore reagirà solo con i siti attivi disponibili sulla superficie.

Una volta che tutti i siti sono occupati, la reazione si ferma naturalmente. Questo è il motivo per cui ogni ciclo deposita esattamente uno strato atomico, indipendentemente da piccole variazioni nel tempo di esposizione o nella concentrazione del precursore.

Comprendere i Compromessi

Controllo e Conformità: Il Vantaggio dell'ALD

La natura auto-limitante, strato per strato, dell'ALD fornisce un controllo a livello atomico sullo spessore e sulla composizione del film.

Questo processo produce anche un'eccezionale conformità, il che significa che può rivestire perfettamente strutture 3D altamente complesse con trincee o pori profondi (strutture ad alto rapporto di aspetto) con un film uniforme.

Velocità e Produttività: La Forza del CVD

Lo svantaggio principale dell'ALD è la sua velocità. Costruire un film uno strato atomico alla volta è intrinsecamente lento.

Il CVD, essendo un processo continuo, ha un tasso di deposizione molto più elevato. Questo lo rende molto più pratico ed economico per applicazioni che richiedono film più spessi dove la precisione a livello atomico non è la preoccupazione principale.

ALD vs. CVD: Scegliere lo Strumento Giusto per il Lavoro

La scelta tra queste tecniche correlate dipende interamente dai requisiti specifici della tua applicazione.

- Se il tuo obiettivo principale è una precisione senza pari e una perfetta uniformità, specialmente su nanostrutture 3D complesse, allora l'ALD è l'unica scelta praticabile.

- Se il tuo obiettivo principale è la deposizione ad alta velocità e la creazione di film più spessi dove la precisione a livello atomico non è la massima priorità, allora il CVD è il metodo più efficiente ed economico.

Comprendere la loro relazione fondamentale – una di specializzazione, non di opposizione – ti consente di selezionare il metodo di deposizione preciso che la tua applicazione richiede.

Tabella Riepilogativa:

| Caratteristica | CVD (Deposizione Chimica da Vapore) | ALD (Deposizione di Strati Atomici) |

|---|---|---|

| Tipo di Processo | Reazione continua, simultanea | Impulsi ciclici, sequenziali |

| Meccanismo di Crescita | Crescita continua del film | Uno strato atomico per ciclo |

| Controllo & Uniformità | Buono per superfici planari | Eccellente, controllo a livello atomico |

| Conformità | Buona | Eccezionale (ideale per strutture 3D) |

| Velocità di Deposizione | Alta (veloce) | Bassa (lenta) |

| Caso d'Uso Primario | Film più spessi, alta produttività | Film ultrasottili e precisi su forme complesse |

Hai Bisogno di Film Sottili di Precisione per la Tua Ricerca Avanzata?

Scegliere la giusta tecnica di deposizione è fondamentale per il successo del tuo progetto. Che tu richieda l'alta produttività dei sistemi CVD o la precisione a livello atomico delle attrezzature ALD, KINTEK ha l'esperienza e le soluzioni per soddisfare le esigenze uniche del tuo laboratorio.

Forniamo:

- Soluzioni Su Misura: Guida esperta per selezionare il sistema di deposizione perfetto per la tua applicazione.

- Prestazioni Affidabili: Attrezzature da laboratorio di alta qualità e durevoli, costruite per precisione e ripetibilità.

- Supporto Continuo: Servizio completo e materiali di consumo per mantenere la tua ricerca in carreggiata.

Discutiamo come possiamo migliorare le tue capacità. Contatta i nostri esperti oggi per trovare la soluzione ideale per la deposizione di film sottili per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato