Il metodo più comune per rigenerare il carbone attivo è un processo termico ad alta temperatura progettato per bruciare e distruggere i componenti che sono stati adsorbiti sulla sua superficie. Questo processo è tipicamente eseguito in tre stadi distinti, ognuno dei quali comporta temperature progressivamente più elevate per ripristinare completamente la struttura porosa e la capacità adsorbente del carbone.

La rigenerazione del carbone attivo è un processo di inversione dell'adsorbimento per ripristinare l'efficacia del materiale. Sebbene la rigenerazione termica sia lo standard industriale, comporta un compromesso tra il costo del processo e l'inevitabile perdita di materiale e prestazioni ad ogni ciclo.

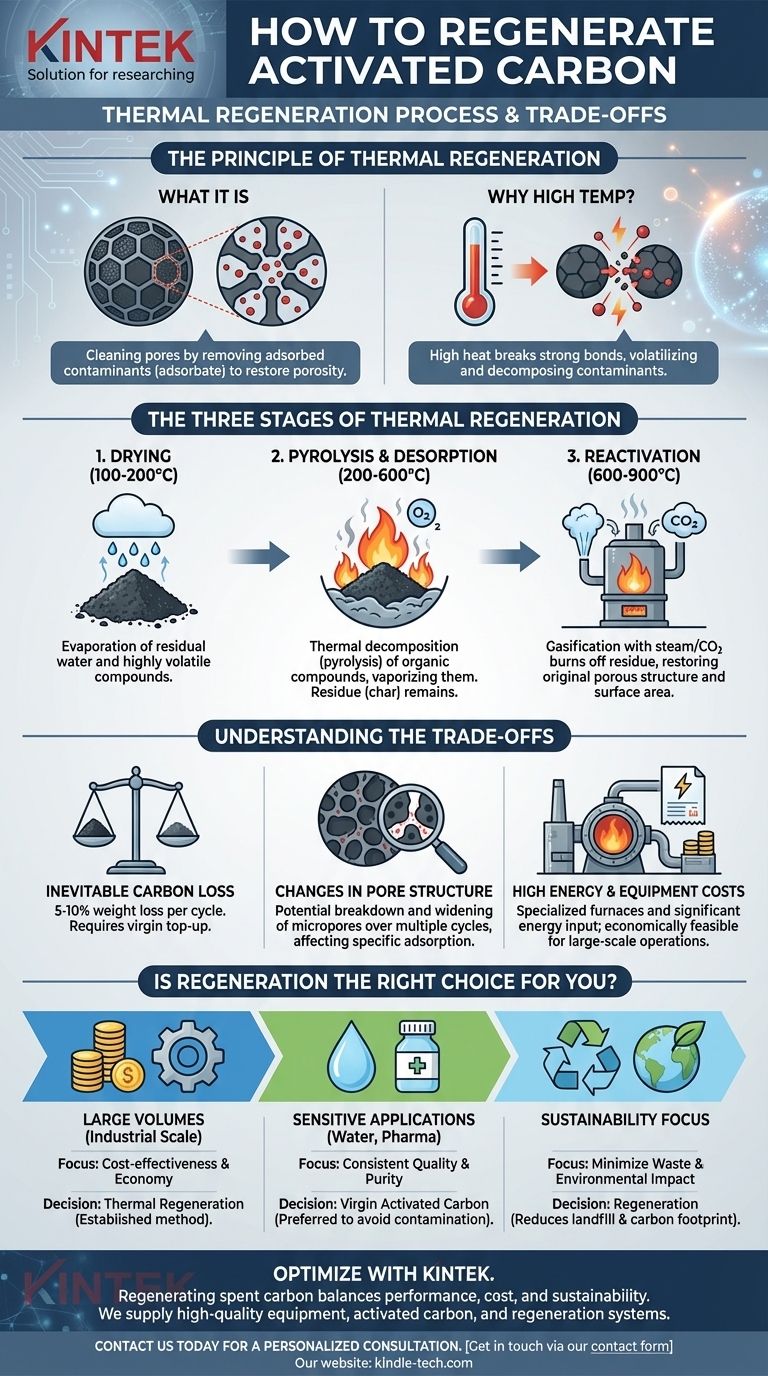

Il Principio della Rigenerazione Termica

Cos'è la Rigenerazione del Carbone Attivo?

Il carbone attivo funziona fornendo una vasta area superficiale interna, composta da milioni di pori microscopici, dove i contaminanti rimangono intrappolati. Con il tempo, questi pori si saturano, rendendo inefficace il carbone.

La rigenerazione è il processo di pulizia di questi pori rimuovendo i contaminanti adsorbiti, noti come adsorbato. L'obiettivo è ripristinare la porosità del carbone in modo che possa essere riutilizzato.

Perché l'Alta Temperatura è Essenziale

I legami che tengono i contaminanti sulla superficie del carbone possono essere forti. La rigenerazione termica utilizza il calore elevato come meccanismo principale per fornire l'energia necessaria a rompere questi legami.

Questo processo essenzialmente volatilizza e poi decompone termicamente i contaminanti adsorbiti in un ambiente controllato, liberando i percorsi verso la rete di pori interna.

I Tre Stadi della Rigenerazione Termica

Sebbene i dettagli possano variare in base al materiale carbonioso originale e al tipo di contaminanti, il processo termico segue generalmente tre fasi chiave.

Stadio 1: Essiccazione

Il primo passo prevede il riscaldamento del carbone esausto a circa 100-200°C. Lo scopo principale di questa fase è evaporare l'acqua residua contenuta nella struttura porosa del carbone.

Anche alcuni dei composti organici più volatili possono essere desorbiti e vaporizzati durante questa fase iniziale di essiccazione.

Stadio 2: Pirolisi e Desorbimento

Successivamente, la temperatura viene aumentata significativamente, tipicamente nell'intervallo 200-600°C, in un ambiente a limitato contenuto di ossigeno. Questa è la fase principale di desorbimento.

Il calore provoca la scomposizione (pirolisi) e la vaporizzazione dei composti organici adsorbiti, liberandoli dalla superficie del carbone. I gas risultanti vengono rimossi, lasciando dietro di sé uno strato di residuo carbonizzato, o "char", all'interno dei pori.

Stadio 3: Riattivazione e Gassificazione

Nello stadio finale e più caldo, la temperatura viene portata sopra i 600°C (spesso a 800-900°C). Un agente ossidante, tipicamente vapore acqueo o anidride carbonica, viene introdotto nel forno.

Questo agente reagisce selettivamente con il residuo carbonizzato lasciato nello stadio precedente (gassificazione), liberando i pori e ripristinando la struttura porosa originale. Questo passaggio è fondamentale per recuperare l'elevata area superficiale che conferisce al carbone attivo il suo potere adsorbente.

Comprendere i Compromessi

La rigenerazione non è un processo perfetto. È essenziale comprenderne i limiti e i costi intrinseci prima di impegnarsi in essa.

Perdita Inevitabile di Carbone

Ogni ciclo di rigenerazione termica è un processo aggressivo che brucia non solo il residuo di contaminante, ma anche una piccola quantità del carbone attivo stesso.

Ciò comporta una perdita di materiale del 5-10% in peso ad ogni ciclo. Il carbone rigenerato deve essere rabboccato con materiale vergine per mantenere il volume richiesto.

Cambiamenti nella Struttura dei Pori

Le alte temperature possono anche alterare sottilmente la struttura fisica del carbone. Nel corso di cicli multipli, ciò può portare a un degrado del materiale, generando più particelle fini e potenzialmente allargando i micropori.

Questo cambiamento strutturale può ridurre l'efficacia del carbone nell'adsorbire molecole target specifiche che dipendono da una particolare dimensione dei pori.

Alti Costi Energetici e delle Apparecchiature

La rigenerazione termica richiede forni specializzati ad alta temperatura (come forni rotativi o a più piani) e un significativo apporto energetico per funzionare.

Queste spese in conto capitale e operative implicano che la rigenerazione è tipicamente economicamente fattibile solo per operazioni industriali su larga scala. Per applicazioni più piccole, la sostituzione del carbone esausto è spesso più conveniente.

La Rigenerazione è la Scelta Giusta per Voi?

La decisione di rigenerare rispetto a sostituire dipende interamente dalla scala operativa, dal budget e dai requisiti di prestazione.

- Se la vostra priorità principale è la gestione economica di grandi volumi di carbone esausto: La rigenerazione termica è il metodo più consolidato ed economicamente vantaggioso per applicazioni su scala industriale.

- Se la vostra priorità principale sono applicazioni sensibili come l'acqua potabile o i prodotti farmaceutici: L'utilizzo di carbone attivo vergine è spesso preferito per garantire una qualità costante ed evitare qualsiasi rischio di contaminazione dai cicli precedenti.

- Se la vostra priorità principale è la sostenibilità e la riduzione al minimo degli sprechi: La rigenerazione offre un significativo beneficio ambientale riducendo lo smaltimento in discarica e l'impronta di carbonio associata alla produzione di nuovo materiale.

In definitiva, scegliere di rigenerare il carbone attivo è una decisione strategica che bilancia i costi operativi, la responsabilità ambientale e le esigenze prestazionali del vostro processo specifico.

Tabella Riassuntiva:

| Stadio | Intervallo di Temperatura | Processo Chiave | Scopo |

|---|---|---|---|

| 1. Essiccazione | 100-200°C | Evaporazione | Rimuovere acqua e composti volatili |

| 2. Pirolisi e Desorbimento | 200-600°C | Decomposizione termica (basso ossigeno) | Vaporizzare e scomporre gli organici adsorbiti |

| 3. Riattivazione | 600-900°C | Gassificazione (con vapore/CO₂) | Bruciare il residuo per ripristinare la porosità |

Ottimizza la gestione del tuo carbone attivo con KINTEK.

Rigenerare il carbone esausto è una decisione strategica che bilancia prestazioni, costi e sostenibilità. Sia che operiate su scala industriale e abbiate bisogno di ridurre i costi di smaltimento, sia che richiediate carbone vergine per applicazioni sensibili come quelle farmaceutiche, KINTEK ha la soluzione.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per laboratori, incluso il carbone attivo e i sistemi necessari per il suo uso efficace e la sua rigenerazione. La nostra esperienza ti aiuta a massimizzare l'efficienza e a minimizzare gli sprechi.

Contattaci oggi stesso per discutere le tue esigenze specifiche e lascia che i nostri esperti ti guidino verso la soluzione più conveniente e affidabile per il tuo processo. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- Qual è la temperatura di un forno per la rigenerazione del carbonio? Padroneggiare il processo di riattivazione a 750-800°C

- È possibile ripristinare il carbone attivo? Comprendere il processo di riattivazione industriale

- Quale temperatura è necessaria per la porcellana? Una guida alla cottura a Cono 6 e Cono 10