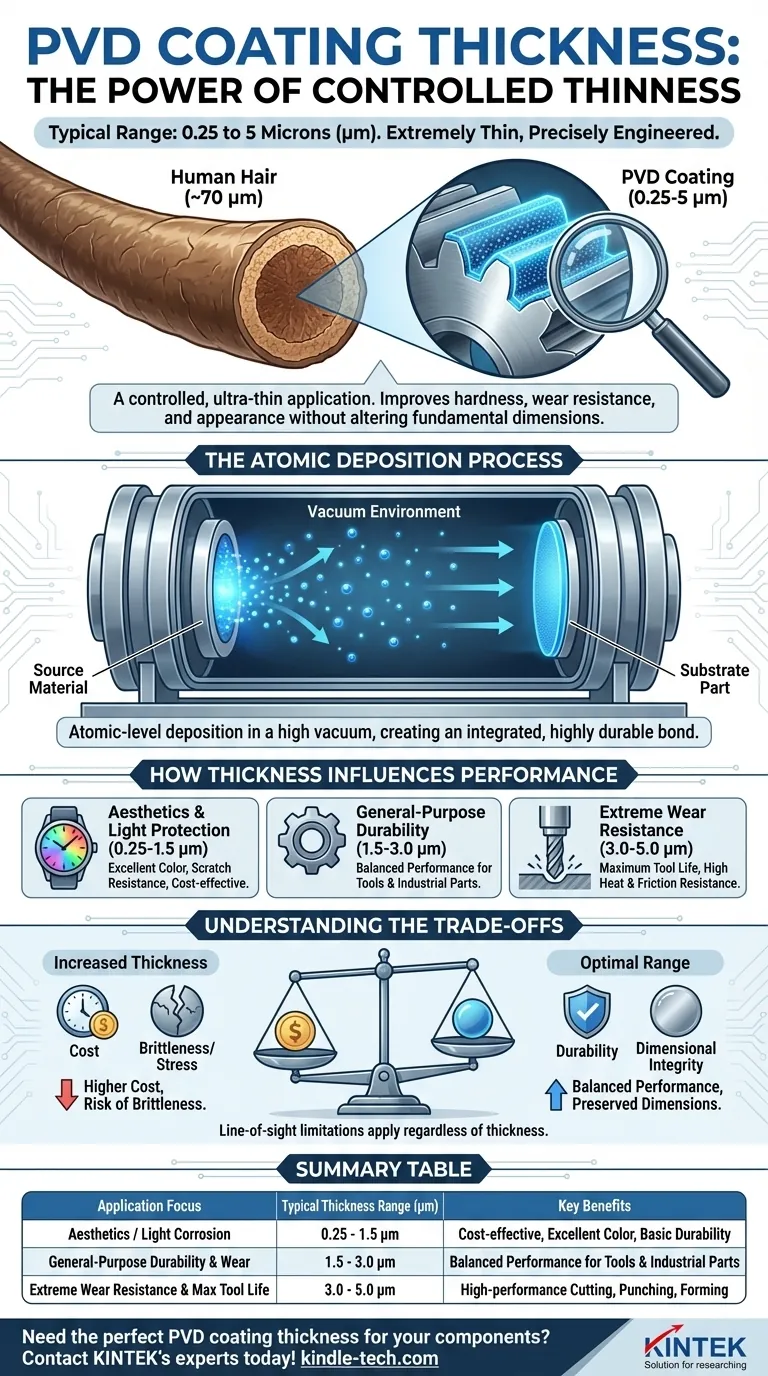

Nella maggior parte delle applicazioni industriali e decorative, un rivestimento a deposizione fisica da vapore (PVD) è estremamente sottile, tipicamente con uno spessore che varia da 0,25 a 5 micron (µm). Per contestualizzare, un capello umano ha uno spessore di circa 70 micron, rendendo anche i rivestimenti PVD più spessi oltre 10 volte più sottili. Questa sottigliezza controllata è una caratteristica deliberata e critica della tecnologia.

La caratteristica distintiva di un rivestimento PVD non è solo il suo materiale, ma la sua applicazione controllata e ultrasottile. Ciò consente un miglioramento drastico della durezza superficiale, della resistenza all'usura e dell'aspetto di un pezzo senza alterarne le dimensioni o le tolleranze fondamentali.

Cos'è il PVD e perché è così sottile?

Per comprendere lo spessore di un rivestimento PVD, è necessario prima comprendere il processo. È fondamentalmente diverso dalla verniciatura o dalla placcatura; è un processo di deposizione a livello atomico che avviene all'interno di una camera a vuoto ad alta tecnologia.

Un processo di deposizione atomica

Il PVD è una tecnologia a "film sottile". Il processo inizia prendendo un materiale sorgente solido (come titanio o zirconio) e vaporizzandolo in atomi o molecole individuali all'interno di un vuoto.

Queste particelle vaporizzate viaggiano quindi ad alta velocità e si legano direttamente alla superficie del pezzo da rivestire, costruendo una nuova superficie un atomo alla volta. Questo controllo su scala atomica è il motivo per cui i film risultanti sono così eccezionalmente sottili e uniformi.

Più di uno strato, è un'integrazione

A differenza di uno strato di vernice, un rivestimento PVD non si limita a poggiare sulla parte superiore del substrato. Gli ioni ad alta energia bombardano la superficie del pezzo, incorporando il materiale di rivestimento nei primi strati atomici dell'oggetto.

Questo crea un legame incredibilmente forte e integrato, molto più durevole e resistente allo sfaldamento o alla scheggiatura rispetto alla semplice placcatura.

Il ruolo della camera a vuoto

L'intero processo deve avvenire in alto vuoto a temperature elevate (da 250°C a 750°C). Il vuoto è fondamentale perché rimuove altre particelle atmosferiche che potrebbero contaminare il rivestimento o impedire il percorso degli atomi vaporizzati.

Questo ambiente pulito e controllato è essenziale per creare un film denso e di elevata purezza con proprietà superiori.

Come lo spessore influenza le prestazioni

Lo spessore specifico di un rivestimento PVD non è arbitrario; è attentamente progettato per raggiungere un risultato desiderato. Più spesso non è sempre meglio, poiché esiste un "punto ottimale" per le prestazioni in base all'applicazione.

Preservare l'integrità dimensionale

Un vantaggio primario del PVD è che la sua sottigliezza non altera materialmente le dimensioni di un pezzo. Un rivestimento di 2-3 micron su un componente lavorato con precisione, come un ingranaggio o un bullone filettato, non interferirà con il suo accoppiamento o la sua funzione. Questo è un vantaggio significativo rispetto ai metodi di rivestimento più spessi.

Impatto sulla resistenza all'usura e alla corrosione

Per le applicazioni che richiedono un'elevata durabilità, viene spesso specificato un rivestimento più spesso all'interno dell'intervallo PVD tipico (ad esempio, da 2,0 a 5,0 micron). Questo fornisce più materiale per resistere all'usura abrasiva e offre una barriera più robusta contro gli elementi corrosivi.

Il "punto ottimale" per la durabilità

I rivestimenti decorativi, dove l'obiettivo principale è il colore e la resistenza ai graffi per i beni di consumo, sono spesso più sottili (da 0,25 a 1,5 micron). I rivestimenti per utensili da taglio industriali, che devono affrontare calore e attrito estremi, sono tipicamente più spessi (da 2,0 a 5,0 micron) per la massima durata.

Comprendere i compromessi

La scelta dello spessore di un rivestimento PVD implica il bilanciamento dei requisiti di prestazione con le limitazioni pratiche. Comprendere questi compromessi è fondamentale per un'applicazione di successo.

Costo vs. Spessore

Il tempo di deposizione è un fattore importante nel costo del rivestimento PVD. Un rivestimento più spesso richiede che il pezzo rimanga nella camera a vuoto per una durata maggiore, consumando più energia e materiale sorgente. Pertanto, un rivestimento da 5 micron è significativamente più costoso da produrre rispetto a un rivestimento da 1 micron.

Fragilità e stress interno

Man mano che un rivestimento PVD diventa più spesso, possono accumularsi tensioni interne all'interno del film. Se un rivestimento diventa troppo spesso per la sua applicazione, può diventare fragile e più soggetto a microfessurazioni sotto stress o impatto. L'obiettivo è un rivestimento duro e denso che sia anche tenace, non fragile.

Limitazioni della linea di vista

Il PVD è un processo a linea di vista. Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al pezzo. Sebbene i pezzi vengano ruotati su complesse attrezzature per garantire una copertura uniforme, le aree profondamente incassate o i complessi canali interni possono essere molto difficili da rivestire uniformemente. Questa limitazione esiste indipendentemente dallo spessore target.

Scegliere lo spessore giusto per la tua applicazione

Lo spessore ideale del rivestimento è dettato interamente dal tuo obiettivo finale. Usa quanto segue come guida per specificare il rivestimento giusto per il tuo progetto.

- Se il tuo obiettivo principale è l'estetica o una leggera resistenza alla corrosione: Un rivestimento più sottile (0,25 - 1,5 micron) è sufficiente, conveniente e offre un colore eccellente e una durabilità di base.

- Se il tuo obiettivo principale è la durabilità e l'usura generiche: Uno spessore intermedio (1,5 - 3,0 micron) offre una soluzione equilibrata per la maggior parte dei componenti, utensili e parti industriali.

- Se il tuo obiettivo principale è la resistenza all'usura estrema e la massima durata dell'utensile: Un rivestimento più spesso (3,0 - 5,0 micron) è necessario per applicazioni ad alte prestazioni come il taglio, la punzonatura e la formatura dei metalli.

In definitiva, comprendere la relazione tra spessore e prestazioni è la chiave per sfruttare efficacemente la tecnologia PVD per le tue esigenze specifiche.

Tabella riassuntiva:

| Focus dell'applicazione | Intervallo di spessore tipico (Micron) | Vantaggi chiave |

|---|---|---|

| Estetica / Leggera resistenza alla corrosione | 0,25 - 1,5 µm | Conveniente, colore eccellente, durabilità di base |

| Durabilità e usura generiche | 1,5 - 3,0 µm | Prestazioni equilibrate per utensili e parti industriali |

| Resistenza all'usura estrema e massima durata dell'utensile | 3,0 - 5,0 µm | Per taglio, punzonatura e formatura ad alte prestazioni |

Hai bisogno dello spessore perfetto del rivestimento PVD per i tuoi componenti? KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per l'ingegneria delle superfici. La nostra esperienza garantisce che i tuoi pezzi raggiungano durezza, resistenza all'usura e protezione dalla corrosione ottimali senza compromettere l'integrità dimensionale. Discutiamo i requisiti del tuo progetto — contatta i nostri esperti oggi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura