In sostanza, il plasma per lo sputtering viene creato applicando un forte campo elettrico a un gas inerte a bassa pressione all'interno di una camera a vuoto. Questa alta tensione energizza gli elettroni liberi, che poi collidono con gli atomi di gas, espellendo altri elettroni in una reazione a catena. Questo processo, noto come ionizzazione, trasforma il gas neutro in uno stato di materia energetico costituito da ioni positivi ed elettroni liberi: il plasma.

L'intuizione cruciale è che la generazione del plasma non è un passaggio separato, ma parte integrante del meccanismo di sputtering. Lo stesso campo elettrico che crea il plasma ionizzando il gas è anche responsabile dell'accelerazione di quegli ioni appena formati verso il materiale bersaglio, avviando il processo di sputtering fisico.

La Ricetta Fondamentale per il Plasma di Sputtering

Per capire come viene generato il plasma, dobbiamo prima esaminare i tre ingredienti essenziali necessari per preparare il palcoscenico all'interno della camera di sputtering.

La Camera a Vuoto: Creare un Ambiente Controllato

L'intero processo inizia evacuando una camera fino a raggiungere un alto vuoto. Ciò rimuove l'aria e altri contaminanti molecolari, garantendo che il film depositato sia puro e che il processo successivo sia stabile e prevedibile.

Il Gas di Processo: Fornire la Materia Prima

Una volta raggiunto il vuoto, la camera viene riempita con una piccola quantità controllata di un gas inerte di elevata purezza, più comunemente argon (Ar). Questo gas è chimicamente non reattivo e funge da materiale di partenza che verrà convertito in plasma.

Il Campo Elettrico: La Forza Trainante

Viene applicata una grande differenza di potenziale tra due elettrodi: il catodo, che è il materiale bersaglio che si desidera sottoporre a sputtering, e l'anodo, che è tipicamente il substrato o le pareti della camera. Una forte tensione negativa viene applicata specificamente al bersaglio.

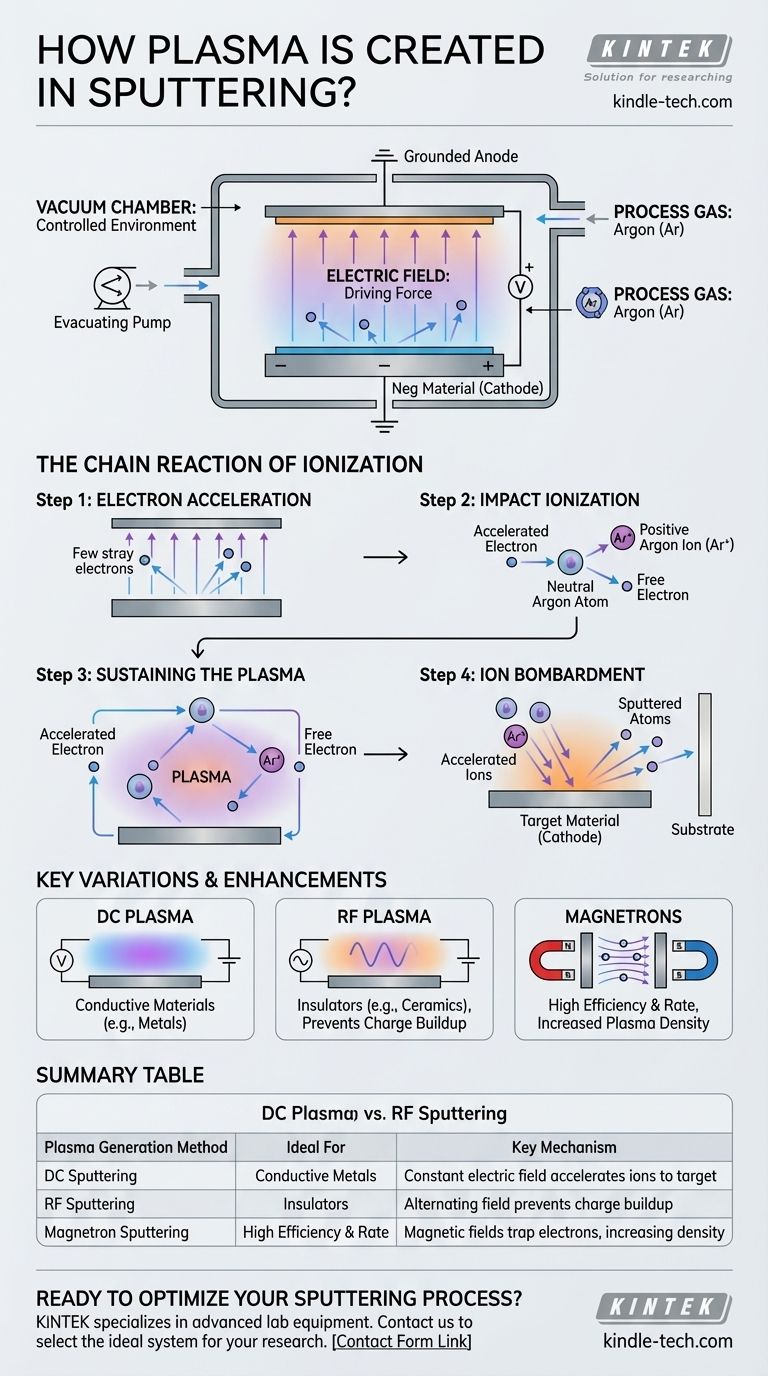

La Reazione a Catena dell'Ionizzazione

Con l'ambiente impostato, l'applicazione della tensione innesca una cascata rapida e autosufficiente che forma il plasma, spesso visibile come una caratteristica scarica a bagliore.

Passaggio 1: Accelerazione degli Elettroni

Ci sono sempre alcuni elettroni liberi dispersi presenti nella camera. Il forte campo elettrico accelera immediatamente questi elettroni a carica negativa lontano dal bersaglio negativo (catodo) e verso l'anodo.

Passaggio 2: Ionizzazione per Impatto

Man mano che questi elettroni acquisiscono energia cinetica, collidono con gli atomi di argon neutri e a bassa pressione. Se un elettrone possiede energia sufficiente, strapperà un elettrone dal guscio orbitale dell'atomo di argon.

Questa collisione produce due prodotti chiave: uno ione argon carico positivamente (Ar+) e un secondo elettrone libero.

Passaggio 3: Mantenimento del Plasma

Questo processo crea un ciclo di feedback. L'elettrone originale e l'elettrone appena liberato vengono entrambi accelerati dal campo elettrico, portando a ulteriori collisioni e creando più ioni positivi ed elettroni. Questa cascata di ionizzazione è ciò che crea e sostiene il plasma.

Passaggio 4: Bombardamento Ionico

Lo scopo di tutto questo processo è creare gli ioni argon. Poiché sono carichi positivamente, questi ioni vengono aggressivamente accelerati dal campo elettrico nella direzione opposta agli elettroni, direttamente verso il materiale bersaglio carico negativamente. Il loro impatto ad alta energia è ciò che sblocca fisicamente gli atomi del bersaglio, "spruzzandoli" sul substrato.

Variazioni Chiave e Miglioramenti

Sebbene il principio di base rimanga lo stesso, vengono utilizzati metodi diversi per generare e controllare il plasma a seconda del materiale sottoposto a sputtering.

Eccitazione del Plasma DC vs. RF

Per lo sputtering di materiali elettricamente conduttivi come i metalli, è sufficiente una semplice tensione a Corrente Continua (DC). Tuttavia, se il bersaglio è un isolante elettrico (ad esempio, una ceramica), sulla sua superficie si accumulerà una carica positiva, respingendo gli ioni di argon e arrestando rapidamente il processo.

Per superare questo problema, si utilizza lo sputtering a Radiofrequenza (RF). Questo alterna rapidamente il campo elettrico, prevenendo l'accumulo di carica e consentendo lo sputtering efficace di materiali non conduttivi.

Il Ruolo dei Magnetron

I moderni sistemi di sputtering utilizzano quasi sempre lo sputtering a magnetron. Questa tecnica posiziona forti magneti dietro il bersaglio. Il campo magnetico intrappola gli elettroni altamente mobili in un percorso confinato vicino alla superficie del bersaglio, aumentando drasticamente la probabilità di collisione con gli atomi di argon. Ciò crea un plasma molto più denso a pressioni inferiori, con conseguente processo di sputtering significativamente più efficiente e veloce.

Fai la Scelta Giusta per il Tuo Processo

Comprendere come viene generato il plasma ti consente di controllare meglio la deposizione del tuo film sottile. Il metodo che utilizzi è dettato dal tuo materiale bersaglio e dall'efficienza desiderata.

- Se il tuo obiettivo principale è sottoporre a sputtering un metallo (bersaglio conduttivo): Un alimentatore DC standard fornisce il campo elettrico costante necessario per creare e sostenere il plasma per una deposizione efficiente.

- Se il tuo obiettivo principale è sottoporre a sputtering una ceramica o un isolante (bersaglio non conduttivo): La potenza RF è essenziale per alternare il campo elettrico, il che impedisce l'accumulo di carica sul bersaglio e mantiene attivo il plasma.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione e l'efficienza: Un sistema a magnetron è lo standard industriale, poiché utilizza campi magnetici per migliorare l'ionizzazione e creare un plasma più denso ed efficace.

In definitiva, la creazione di plasma per lo sputtering è un processo preciso che utilizza un campo elettrico per convertire un gas neutro in uno strumento energetico per scolpire atomi da un bersaglio.

Tabella Riassuntiva:

| Metodo di Generazione del Plasma | Ideale Per | Meccanismo Chiave |

|---|---|---|

| Sputtering DC | Metalli Conduttivi (es. Au, Al) | Campo elettrico costante accelera gli ioni verso il bersaglio |

| Sputtering RF | Isolanti (es. Ceramiche, Ossidi) | Campo alternato previene l'accumulo di carica sul bersaglio |

| Sputtering a Magnetron | Alta Efficienza e Velocità | I campi magnetici intrappolano gli elettroni, aumentando la densità del plasma |

Pronto a Ottimizzare il Tuo Processo di Sputtering?

Sia che tu stia depositando metalli conduttivi o ceramiche isolanti, la scelta del metodo di generazione del plasma corretto è fondamentale per film sottili di alta qualità. KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo, fornendo soluzioni di sputtering personalizzate che migliorano l'efficienza di deposizione e la purezza del film.

Lascia che i nostri esperti ti aiutino a selezionare il sistema ideale per le tue esigenze di ricerca o produzione. Contattaci oggi per discutere come le nostre apparecchiature di sputtering affidabili possono accelerare il successo del tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili