Tecnicamente, non esiste un numero fisso di volte in cui un metallo può essere trattato termicamente. Per processi come la tempra e la ricottura degli acciai comuni, il pezzo può spesso essere ri-trattato più volte, a condizione che sia preparato correttamente prima di ogni ciclo. Tuttavia, la domanda più importante non è "quante volte", ma "quali sono le conseguenze cumulative, e spesso negative, di ogni ciclo?"

Ogni ciclo di trattamento termico è un'opportunità per modificare le proprietà di un metallo, ma introduce anche rischi irreversibili. Il vero limite non è un numero, ma il punto in cui il degrado del materiale—attraverso la perdita di carbonio, la crescita del grano o la distorsione—rende il pezzo inutilizzabile per lo scopo previsto.

Perché il Trattamento Termico Non È Infinitamente Ripetibile

Sebbene sia possibile ripetere le fasi di un processo di trattamento termico, il materiale stesso "ricorda" ogni ciclo termico. Ogni passaggio ad alta temperatura introduce cambiamenti, non tutti benefici.

Il Problema della Decarburazione

Alle temperature di tempra, il carbonio sulla superficie dell'acciaio reagisce con l'ossigeno nell'atmosfera e viene bruciato. Questo processo è chiamato decarburazione.

Ciò crea uno strato superficiale morbido e "morto" che non si indurirà durante la tempra. Ogni ciclo di trattamento termico successivo approfondisce questo strato, richiedendo la molatura di più materiale per raggiungere l'acciaio temprabile sottostante.

Il Rischio di Crescita del Grano

La resistenza e la tenacità dell'acciaio sono fortemente influenzate dalla sua struttura a grana microscopica. L'acciaio ideale ha grani fini e strettamente impacchettati.

Esporre l'acciaio a temperature elevate per periodi prolungati—o attraverso cicli multipli—può causare l'ingrandimento di questi grani. Grani grandi portano a una maggiore fragilità e a una significativa riduzione della tenacità e della resistenza all'impatto del materiale.

L'Accumulo di Distorsione e Fessurazioni

Il trattamento termico, specialmente la tempra, è un processo violento che induce enormi stress interni. Il riscaldamento provoca espansione e il raffreddamento rapido provoca una contrazione drastica, spesso non uniforme.

Ogni ciclo di ri-tempra sottopone nuovamente il pezzo a questo stress. Questo stress cumulativo aumenta la probabilità di deformazione, distorsione e formazione di micro-fessure che possono portare a un cedimento catastrofico sotto carico.

Comprendere i Compromessi

Decidere di ri-trattare un pezzo è una decisione ingegneristica con costi e benefici chiari. Non è mai un'operazione "gratuita".

Rilavorazione vs. Sostituzione

Il compromesso principale è il costo. Ri-trattare un singolo pezzo complesso può essere più economico che produrne uno nuovo da zero.

Tuttavia, questo deve essere bilanciato rispetto al rischio. Un ri-trattamento fallito potrebbe portare a un pezzo incrinato e inutilizzabile, sprecando sia l'investimento originale che il costo della rilavorazione.

Perdita di Materiale Superficiale e Tolleranza

Poiché lo strato decarburato deve essere rimosso dopo ogni ciclo di tempra, il ri-trattamento non è adatto per pezzi finiti con tolleranze dimensionali ristrette.

Se un pezzo deve mantenere una dimensione specifica, è probabile che diventi sottodimensionato dopo aver molato la superficie morbida in seguito al ri-trattamento termico.

Lo Scopo del Ri-trattamento

Il profilo di rischio cambia in base al motivo per cui si sta ri-trattando. Un semplice rinvenimento per ammorbidire leggermente un pezzo è un processo a bassa temperatura e a basso rischio. Al contrario, un ciclo completo di ri-tempra per correggere una tempra fallita è un'impresa ad alta temperatura e ad alto rischio.

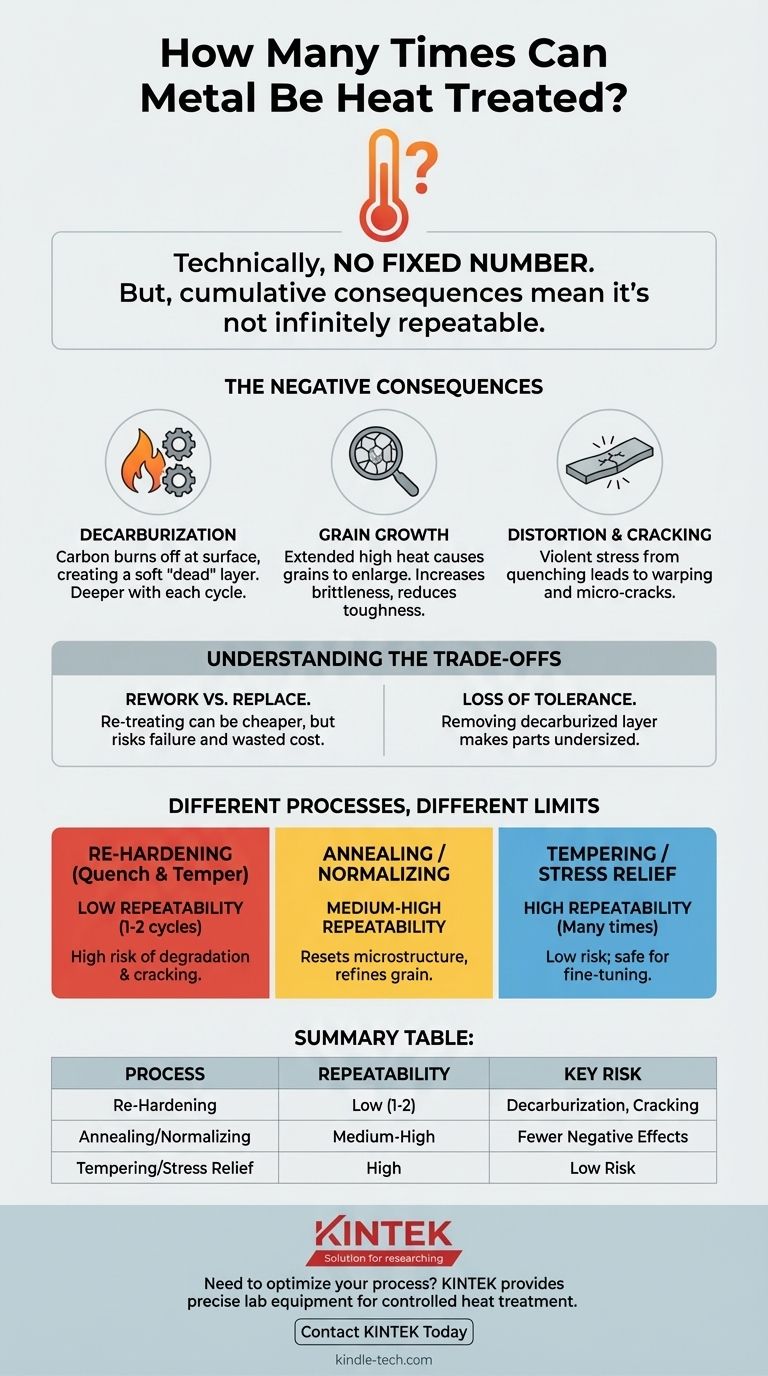

Processi Diversi, Limiti Diversi

La domanda "quante volte" dipende fortemente dallo specifico processo di trattamento termico utilizzato.

Ri-tempra (Tempra e Rinvenimento)

Questo è il processo con il rischio più elevato di ripetizione. Implica l'austenitizzazione a temperature molto elevate, che promuove la decarburazione e la crescita del grano. Questo dovrebbe essere limitato al minor numero possibile di cicli, spesso solo uno o due tentativi correttivi.

Ricottura e Normalizzazione

Questi processi sono spesso utilizzati per "resettare" la microstruttura di un materiale, ammorbidirlo per la lavorazione meccanica o alleviare lo stress interno. Poiché comportano velocità di raffreddamento più lente e sono progettati per affinare la struttura del grano, possono generalmente essere ripetuti più volte con minori effetti negativi.

Rinvenimento e Rilascio delle Tensioni

Questi sono processi a bassa temperatura eseguiti dopo la tempra. Il loro scopo è ridurre la fragilità e alleviare lo stress. Poiché avvengono ben al di sotto della temperatura critica di trasformazione, possono essere ripetuti molte volte con virtualmente nessun danno alla microstruttura dell'acciaio. È comune ri-rinvenire un pezzo per mettere a punto la sua durezza finale.

Prendere la Decisione Giusta per il Tuo Obiettivo

La tua decisione dovrebbe basarsi su una chiara comprensione del tuo obiettivo e dei rischi associati.

- Se la tua priorità è salvare un pezzo che non si è temprato correttamente: Limita te stesso a un singolo ciclo di ri-tempra attentamente controllato dopo una ricottura completa, e preparati a molare il materiale superficiale.

- Se la tua priorità è ammorbidire un pezzo per una ri-lavorazione meccanica: Puoi eseguire in sicurezza più cicli di ricottura, poiché questo processo è meno dannoso ed è progettato per affinare la struttura del grano.

- Se la tua priorità è regolare la durezza finale di un pezzo temprato correttamente: Puoi ri-rinvenire il pezzo più volte a temperature diverse, poiché questo è un processo a basso rischio che non degrada il materiale.

In definitiva, considera ogni ciclo termico non come una semplice ripetizione, ma come una decisione ingegneristica deliberata che altera permanentemente il materiale.

Tabella Riassuntiva:

| Processo di Trattamento Termico | Ripetibilità Tipica | Rischio Principale della Ripetizione |

|---|---|---|

| Ri-tempra (Tempra e Rinvenimento) | Bassa (1-2 cicli correttivi) | Alto rischio di decarburazione, crescita del grano e fessurazioni |

| Ricottura / Normalizzazione | Media-Alta | Minori effetti negativi; progettato per affinare la struttura del grano |

| Rinvenimento / Rilascio delle Tensioni | Alta (Molte volte) | Basso rischio; sicuro per la messa a punto della durezza e il rilascio delle tensioni |

Hai bisogno di ottimizzare il tuo processo di trattamento termico e proteggere i tuoi preziosi pezzi metallici?

Ogni ciclo è una decisione critica che influisce sull'integrità del materiale. Noi di KINTEK siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi di cui hai bisogno per trattamenti termici controllati e ripetibili. Sia che tu stia temprando, ricuocendo o rinvenendo, le nostre soluzioni ti aiutano a ottenere risultati coerenti minimizzando il degrado del materiale.

Lascia che i nostri esperti ti aiutino a prendere la decisione giusta per le esigenze del tuo laboratorio. Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali