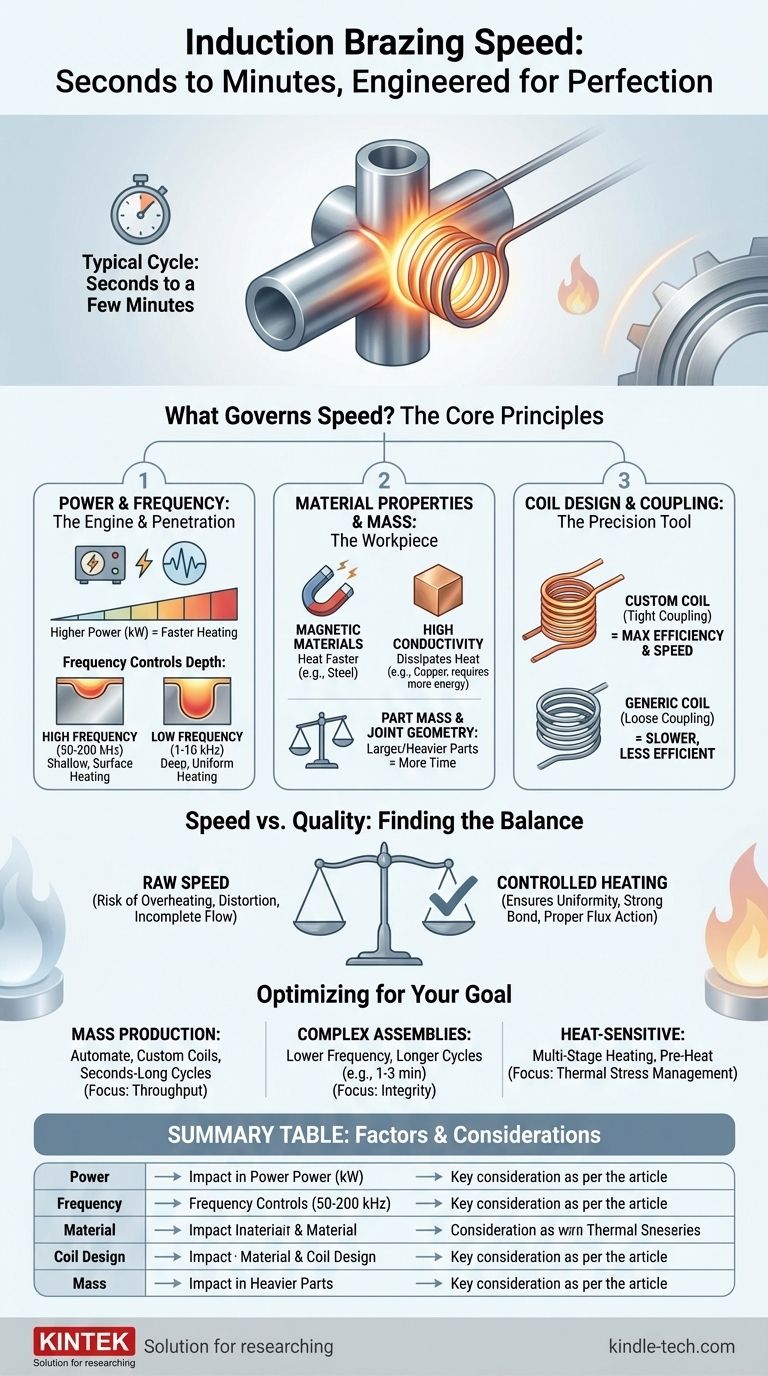

In pratica, la brasatura a induzione è eccezionalmente veloce. Un ciclo tipico di brasatura a induzione si completa in pochi secondi o pochi minuti. Questa velocità è uno dei principali vantaggi del processo, ma il tempo esatto non è un numero singolo; è il risultato di un sistema attentamente progettato che bilancia il design del pezzo, le proprietà del materiale e le specifiche dell'attrezzatura di riscaldamento.

Il tempo richiesto per la brasatura a induzione è una funzione diretta della massa del pezzo, del materiale, del design del giunto e della potenza del sistema a induzione. Sebbene spesso misurato in secondi, il vero obiettivo non è la massima velocità, ma il ciclo ripetibile più veloce che produce un giunto perfetto e ad alta integrità.

La fisica dell'induzione: cosa governa la velocità?

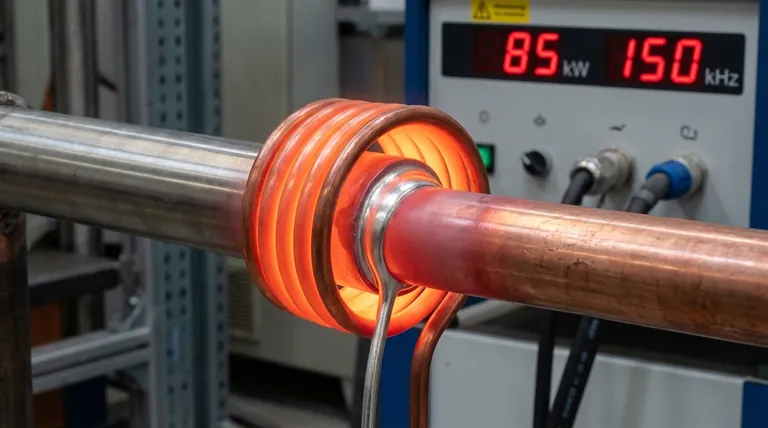

Per comprendere il tempo di brasatura, devi prima comprendere i principi fondamentali del riscaldamento a induzione. Il processo utilizza un campo magnetico alternato per indurre correnti elettriche (correnti parassite) all'interno delle parti metalliche. La resistenza del metallo a queste correnti genera un calore preciso e localizzato.

Il ruolo della potenza e della frequenza

L'alimentatore è il motore del sistema. Una potenza maggiore (misurata in kilowatt, kW) consente di erogare più energia al pezzo, con conseguente riscaldamento più rapido. Raddoppiare la potenza disponibile può spesso dimezzare il tempo di riscaldamento.

La frequenza è più sfumata. Controlla la profondità di penetrazione del calore.

- Le alte frequenze (ad esempio, 50-200 kHz) creano un effetto di riscaldamento superficiale, ideale per piccole parti, pareti sottili o applicazioni in cui è necessario riscaldare rapidamente solo la superficie.

- Le basse frequenze (ad esempio, 1-10 kHz) penetrano più in profondità nel materiale, il che è necessario per riscaldare uniformemente al nucleo parti grandi, spesse o massicce.

Come le proprietà del materiale influenzano il riscaldamento

Non tutti i metalli si riscaldano allo stesso modo. I materiali magnetici, come l'acciaio al carbonio, si riscaldano in modo molto efficiente al di sotto del loro punto di Curie (circa 770°C o 1420°F) a causa delle perdite per isteresi magnetica, che aggiungono un effetto di riscaldamento secondario.

Altre proprietà chiave includono la resistività elettrica e la conduttività termica. I materiali con una maggiore resistività elettrica si riscaldano in modo più efficace. I materiali con elevata conduttività termica, come il rame, richiedono un tasso molto elevato di apporto energetico perché dissipano il calore dall'area del giunto molto rapidamente.

L'importanza critica del design della bobina

La bobina a induzione è lo "strumento" che modella il campo magnetico e concentra l'energia. Il suo design è probabilmente il fattore più importante nel determinare l'efficienza e la velocità.

La distanza tra la bobina e il pezzo, nota come accoppiamento, è critica. Un accoppiamento stretto (distanza minore) si traduce in un trasferimento di energia molto più efficiente e in un riscaldamento significativamente più rapido. Una bobina progettata su misura che si adatti perfettamente alla geometria del giunto è essenziale per prestazioni ottimali.

Massa del pezzo e geometria del giunto

Questo è il fattore più intuitivo. Un pezzo grande e pesante contiene semplicemente più massa che deve essere portata a temperatura, richiedendo più energia e quindi più tempo.

Anche il design del giunto di brasatura stesso gioca un ruolo. L'obiettivo è riscaldare l'intera area del giunto a una temperatura uniforme. Un giunto ben progettato assicura che entrambe le parti raggiungano la temperatura di brasatura contemporaneamente, consentendo al metallo d'apporto di fluire rapidamente e uniformemente.

Comprendere i compromessi: velocità vs. qualità

Applicare semplicemente la massima potenza per ottenere il tempo più breve è un errore comune che porta a scarsi risultati. L'obiettivo è un riscaldamento controllato e ripetibile, non solo la velocità pura.

Il rischio di surriscaldamento e distorsione

Riscaldare un pezzo troppo rapidamente crea forti gradienti termici, dove la superficie è molto più calda del nucleo. Ciò può portare a danni superficiali, crescita del grano nel metallo e distorsione o deformazione del pezzo, specialmente in assemblaggi con materiali dissimili o forme complesse.

Il pericolo di flusso incompleto del metallo d'apporto

Una brasatura riuscita richiede che l'intero giunto sia alla temperatura corretta. Se il calore viene applicato troppo rapidamente e in modo non uniforme, un'area potrebbe diventare abbastanza calda da fondere il metallo d'apporto prima che il resto del giunto sia pronto. Ciò fa sì che il metallo d'apporto fluisca in modo errato, creando vuoti e causando un legame debole e inaffidabile.

Garantire la corretta attività del flussante e del metallo d'apporto

Se si utilizza un flussante, esso necessita di una quantità specifica di tempo a temperatura per svolgere la sua azione pulente. Allo stesso modo, la lega di brasatura necessita di un breve momento per fluire per azione capillare e bagnare completamente le superfici del giunto. Affrettare questo "tempo di immersione" può compromettere il legame metallurgico.

Fare la scelta giusta per il tuo obiettivo

Il tempo di brasatura ideale è un equilibrio tra velocità di produzione e qualità del giunto. La tua specifica applicazione detta dove dovresti concentrare i tuoi sforzi di ottimizzazione.

- Se il tuo obiettivo principale è massimizzare la produttività per la produzione di massa: Investi in un sistema altamente automatizzato con bobine di forma personalizzata e un alimentatore precisamente sintonizzato per ottenere un ciclo di riscaldamento ripetibile, della durata di pochi secondi.

- Se il tuo obiettivo principale è la brasatura di assemblaggi grandi o complessi: Dai priorità al riscaldamento uniforme rispetto alla velocità pura. Utilizza una frequenza più bassa e una bobina attentamente progettata, accettando un tempo di ciclo più lungo (ad esempio, 1-3 minuti) per garantire l'integrità del giunto e prevenire la distorsione.

- Se il tuo obiettivo principale è lavorare con materiali termosensibili o dissimili: Implementa un profilo di riscaldamento a più stadi, come una fase di preriscaldamento a bassa potenza seguita da un aumento finale, per gestire lo stress termico e garantire un legame di qualità.

In definitiva, il tempo ottimale di brasatura a induzione non è il più veloce possibile, ma il più veloce che produce in modo affidabile un giunto forte e privo di difetti.

Tabella riassuntiva:

| Fattore | Impatto sul tempo di brasatura | Considerazione chiave |

|---|---|---|

| Alimentatore (kW) | Maggiore potenza = riscaldamento più rapido | Adattare la potenza alla massa del pezzo e agli obiettivi di produzione |

| Frequenza (kHz) | Alta frequenza per piccole parti; bassa per grandi parti | Controlla la profondità di penetrazione del calore |

| Proprietà del materiale | I materiali magnetici si riscaldano più velocemente; i materiali ad alta conduttività dissipano il calore | Influenza l'efficienza energetica |

| Design della bobina e accoppiamento | Bobine personalizzate e accoppiamento stretto riducono drasticamente il tempo | Fattore più critico per l'efficienza |

| Massa del pezzo e geometria del giunto | Parti più grandi e pesanti richiedono più tempo | L'obiettivo è il riscaldamento uniforme dell'intera area del giunto |

Pronto a ottimizzare il tuo processo di brasatura?

Che il tuo obiettivo sia la produzione ad alto volume o l'unione di assemblaggi complessi e termosensibili, l'esperienza di KINTEK nei sistemi di brasatura a induzione può aiutarti a raggiungere il perfetto equilibrio tra velocità e qualità. Siamo specializzati nella fornitura delle giuste attrezzature da laboratorio e materiali di consumo per soddisfare le tue specifiche esigenze di laboratorio.

Contattaci oggi per discutere come le nostre soluzioni possono offrire tempi di ciclo più rapidi, risultati ripetibili e giunti più forti e privi di difetti per le tue applicazioni.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Una pressa idraulica ha calore? Come gli stampi riscaldati sbloccano lo stampaggio e la vulcanizzazione avanzati

- Qual è il ruolo di una pressa idraulica con piastre riscaldanti nei test di saldatura del rame? Analisi dei cicli di stress e termici

- Qual è lo scopo dell'utilizzo di una pressa idraulica da laboratorio per la sintesi LGVO? Ottenere elettroliti solidi ad alta purezza

- Cos'è una pressa idraulica a caldo? Sblocca la potenza del calore e della pressione per i materiali avanzati

- A cosa servono le presse idrauliche riscaldate? Stampaggio di compositi, vulcanizzazione della gomma e altro ancora