La durata del trattamento termico dell'acciaio non è un numero singolo, ma un intervallo che va da meno di un'ora a diversi giorni. Il tempo preciso è un risultato calcolato in base al processo specifico utilizzato, al tipo e allo spessore dell'acciaio e alle proprietà meccaniche finali richieste. Processi semplici come la tempra possono essere rapidi, mentre processi come la carburazione o la ricottura possono richiedere tempi estremamente lunghi.

Il tempo richiesto per il trattamento termico è un risultato, non un input. È dettato interamente dall'obiettivo metallurgico, dallo spessore del pezzo e dalla specifica trasformazione richiesta all'interno della struttura cristallina dell'acciaio.

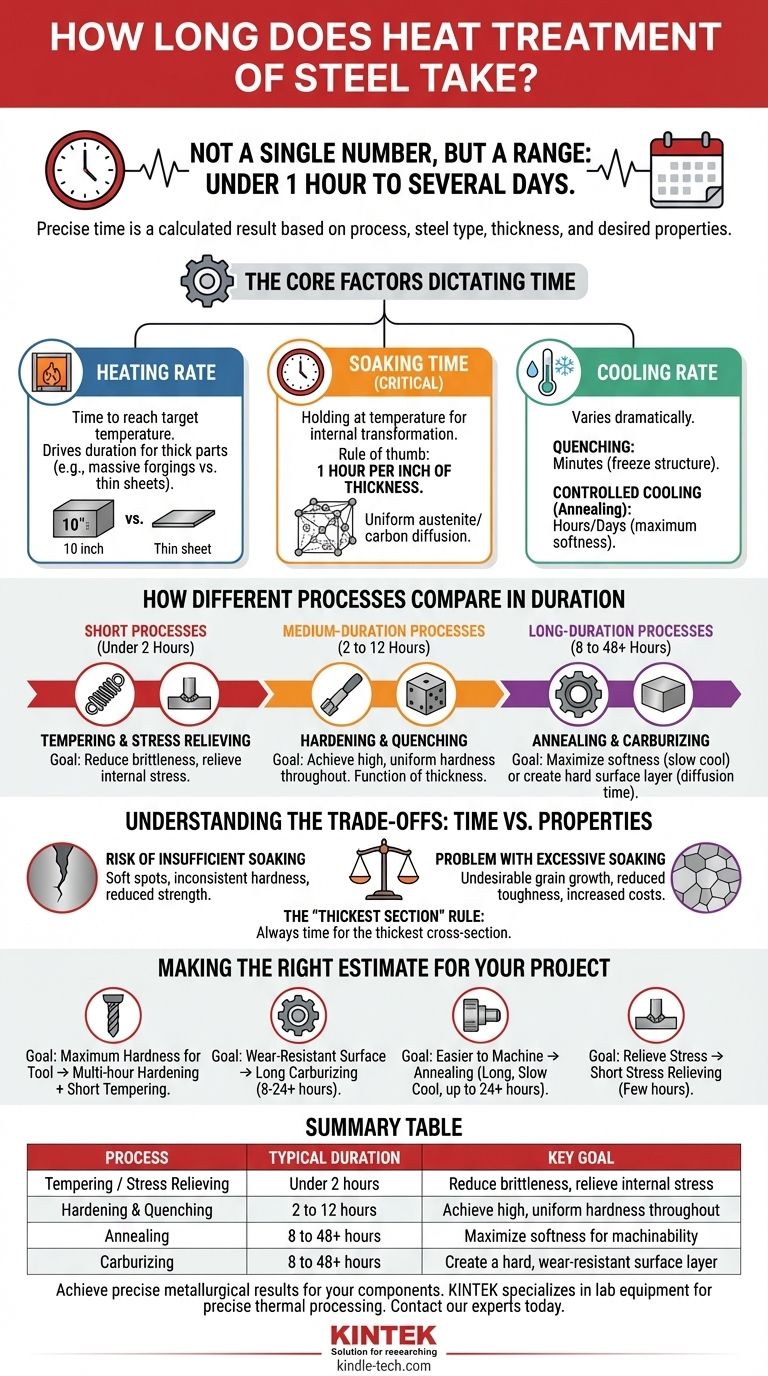

I fattori chiave che determinano il tempo di trattamento termico

Per comprendere la durata, è necessario prima comprendere le tre fasi fondamentali di qualsiasi ciclo di trattamento termico: riscaldare l'acciaio a una temperatura target, mantenerlo lì (sosta) e raffreddarlo a una velocità controllata.

La velocità di riscaldamento

La prima variabile è semplicemente il tempo necessario per portare l'intera massa del pezzo d'acciaio alla temperatura specificata. Una sottile lamiera d'acciaio si riscalda in pochi minuti, mentre un massiccio blocco forgiato spesso 10 pollici può impiegare molte ore per raggiungere una temperatura uniforme dalla superficie al nucleo.

Anche la capacità e l'efficienza del forno giocano un ruolo, ma il fattore principale è lo spessore della sezione trasversale del pezzo.

Il tempo di sosta

Questa è la fase più critica e un fattore determinante importante del tempo totale del ciclo. La sosta è il periodo in cui l'acciaio viene mantenuto alla temperatura target per consentire che si verifichino cambiamenti interni.

Non si tratta solo di essere caldo; si tratta di dare alla struttura cristallina dell'acciaio il tempo di trasformarsi. Per l'indurimento, questo significa permettere alla struttura di diventare austenite uniforme. Per la cementazione, significa permettere agli atomi di carbonio di diffondersi fisicamente nella superficie.

Una regola pratica comune nel settore per l'indurimento è di mantenere in sosta per un'ora per pollice di spessore, ma questo è solo un punto di partenza. La specifica lega d'acciaio e il risultato desiderato affineranno questo requisito.

La velocità di raffreddamento

La durata della fase finale varia drasticamente a seconda del processo.

- La tempra è estremamente veloce. Immergere un pezzo caldo in acqua, olio o refrigerante polimerico richiede solo pochi minuti ed è progettato per "congelare" una microstruttura dura in posizione.

- Il raffreddamento controllato, al contrario, è molto lento. Per la ricottura, l'obiettivo è la massima morbidezza. Questo spesso comporta il raffreddamento lento dell'acciaio all'interno del forno per 8-24 ore, o anche più a lungo per applicazioni critiche.

Come i diversi processi si confrontano in termini di durata

Il processo di trattamento termico scelto è il fattore più importante nella stima del tempo.

Processi brevi (meno di 2 ore)

La tempra e la distensione sono tipicamente veloci. Questi sono processi a bassa temperatura eseguiti dopo l'indurimento o la lavorazione pesante. Non richiedono grandi trasformazioni strutturali, ma servono piuttosto a ridurre la fragilità o le tensioni interne.

Processi di media durata (da 2 a 12 ore)

L'indurimento e la tempra (chiamati anche indurimento a cuore) rientrano in questo intervallo. Il ciclo è dominato dal tempo di riscaldamento e di sosta, che è in gran parte una funzione dello spessore del pezzo. Un utensile spesso un pollice potrebbe richiedere alcune ore, mentre un blocco di stampo spesso sei pollici richiederà molto più tempo.

Processi di lunga durata (da 8 a 48+ ore)

La ricottura e la carburazione sono i processi che richiedono più tempo. La durata della ricottura è definita dalla sua velocità di raffreddamento estremamente lenta.

La carburazione è un processo di diffusione in cui il tempo è direttamente proporzionale alla profondità. La creazione di uno strato superficiale di acciaio ad alto tenore di carbonio e duro potrebbe richiedere 4-8 ore. Ottenere uno strato molto profondo e resistente all'usura su un grande ingranaggio potrebbe richiedere un ciclo di forno di 24, 36 o anche più ore.

Comprendere i compromessi: tempo vs. proprietà

Tentare di accorciare un ciclo di trattamento termico senza comprenderne le conseguenze può portare a pezzi difettosi. La durata è prescritta per specifiche ragioni metallurgiche.

Il rischio di sosta insufficiente

Se il tempo di sosta è troppo breve, il nucleo dell'acciaio potrebbe non trasformarsi completamente. Ciò si traduce in "punti molli" o durezza inconsistente in tutto il pezzo, rendendolo inadatto all'uso previsto. Il pezzo non avrà la resistenza o la resistenza all'usura per cui è stato progettato.

Il problema della sosta eccessiva

Più lungo non è sempre meglio. Mantenere l'acciaio ad alta temperatura per troppo tempo può causare una crescita indesiderata dei grani all'interno del metallo. I grani grandi possono ridurre la tenacità dell'acciaio e renderlo più suscettibile a crepe o fratture sotto impatto. Consuma anche energia e tempo di forno significativi, aumentando i costi.

La regola della "sezione più spessa"

Un errore comune è calcolare il tempo in base allo spessore medio di un pezzo. Il ciclo di trattamento termico deve essere sempre cronometrato per la sezione trasversale più spessa del componente per garantire che sia riscaldato, mantenuto in sosta e raffreddato correttamente in tutta la sua interezza.

Fare la stima giusta per il tuo progetto

Usa il tuo obiettivo finale per guidare le tue aspettative di tempo.

- Se il tuo obiettivo principale è la massima durezza per un utensile: Stai considerando un ciclo di indurimento e tempra di più ore, seguito da un ciclo di rinvenimento più breve per ridurre la fragilità.

- Se il tuo obiettivo principale è creare una superficie resistente all'usura su un ingranaggio: Devi pianificare un lungo processo di carburazione, potenzialmente da 8 a 24 ore o più, a seconda della profondità di cementazione richiesta.

- Se il tuo obiettivo principale è rendere un componente grezzo più facile da lavorare: È necessario un ciclo di ricottura, e dovresti prevedere un lungo e lento periodo di raffreddamento che potrebbe durare un'intera giornata.

- Se il tuo obiettivo principale è semplicemente alleviare lo stress dopo la saldatura: Un ciclo di distensione è relativamente breve, spesso richiede solo poche ore a seconda delle dimensioni del pezzo.

Comprendendo queste variabili chiave, puoi passare dal chiedere "quanto tempo ci vorrà?" a stimare con sicurezza ciò che è necessario per raggiungere il tuo obiettivo ingegneristico.

Tabella riassuntiva:

| Processo | Durata tipica | Obiettivo chiave |

|---|---|---|

| Tempra / Distensione | Meno di 2 ore | Ridurre la fragilità, alleviare le tensioni interne |

| Indurimento & Tempra | Da 2 a 12 ore | Ottenere un'elevata e uniforme durezza in tutto il pezzo |

| Ricottura | Da 8 a 48+ ore | Massimizzare la morbidezza per la lavorabilità |

| Carburazione | Da 8 a 48+ ore | Creare uno strato superficiale duro e resistente all'usura |

Ottieni risultati metallurgici precisi per i tuoi componenti.

Stimare il tempo di trattamento termico è fondamentale per la pianificazione del progetto e per ottenere le proprietà meccaniche desiderate nei tuoi pezzi in acciaio. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per una precisa lavorazione termica, servendo settori che vanno dalla produzione di utensili all'aerospaziale.

La nostra esperienza ti garantisce di avere gli strumenti giusti per cicli controllati di riscaldamento, sosta e raffreddamento, sia che tu stia lavorando su lamiere sottili o su massicci pezzi forgiati. Lasciaci aiutarti a ottimizzare il tuo processo per una durezza, durata e prestazioni costanti.

Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di trattamento termico dell'acciaio e trovare la soluzione ideale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio