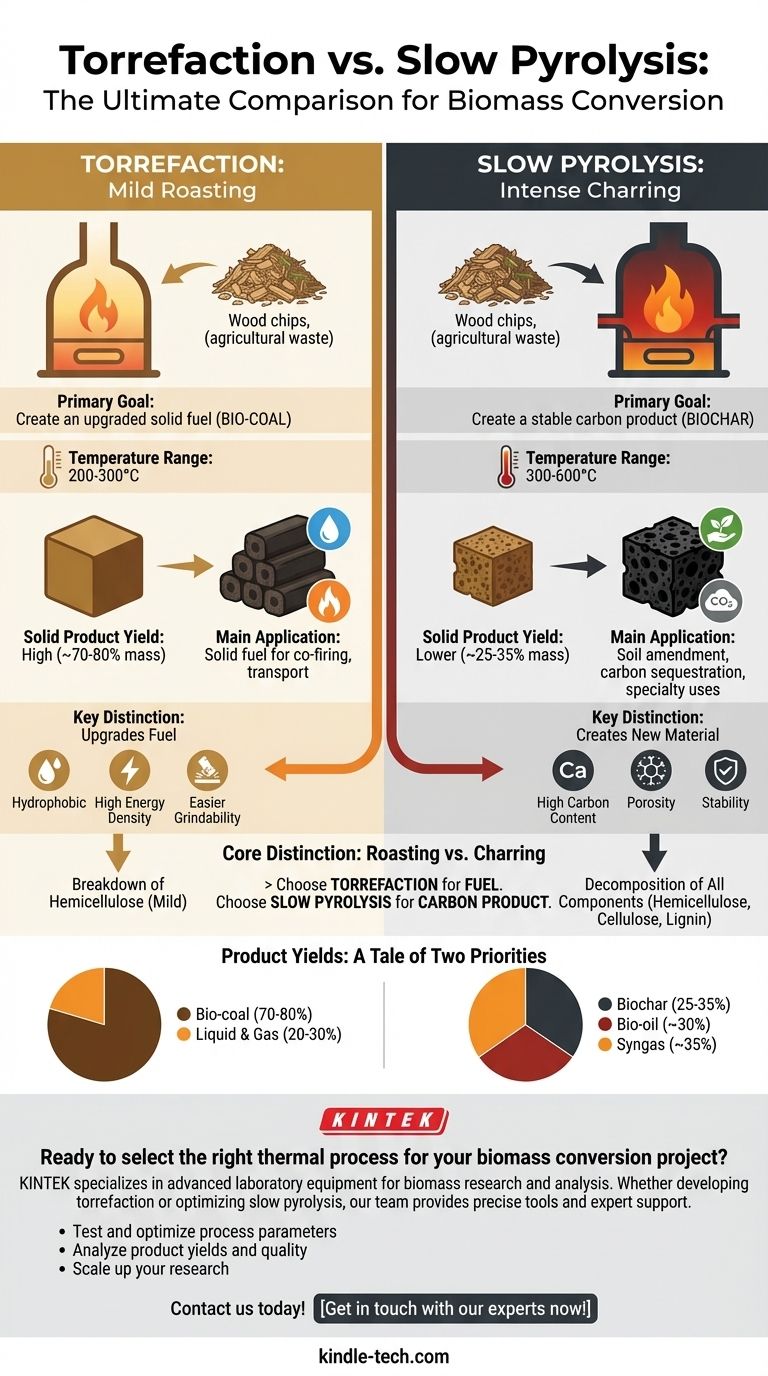

In sostanza, la torrefazione e la pirolisi lenta sono entrambi processi termochimici che riscaldano la biomassa in assenza di ossigeno, ma operano a temperature diverse per raggiungere obiettivi fondamentalmente diversi. La torrefazione è un processo di "arrostimento" delicato (200-300°C) progettato per migliorare la biomassa solida trasformandola in un combustibile di alta qualità, simile al carbone, dando priorità a un'elevata resa di massa ed energia nel prodotto solido. La pirolisi lenta è un processo di "carbonizzazione" più intenso (>300°C) inteso a massimizzare la produzione di biochar stabile e ricco di carbonio per usi agricoli o speciali.

La distinzione fondamentale risiede nell'intento. Scegli la torrefazione quando il tuo obiettivo è creare un combustibile solido migliore. Scegli la pirolisi lenta quando il tuo obiettivo è creare un prodotto solido stabile a base di carbonio (biochar).

La Distinzione Fondamentale: Arrostimento contro Carbonizzazione

La differenza tra queste due tecnologie si comprende meglio attraverso i risultati previsti. Uno mira a migliorare un combustibile, mentre l'altro mira a creare un nuovo materiale.

Torrefazione: Miglioramento di un Combustibile Solido

La torrefazione è essenzialmente un trattamento termico a bassa temperatura. Il suo scopo principale è migliorare le proprietà fisiche e chimiche della biomassa grezza, rendendola un sostituto migliore del carbone.

Il prodotto risultante, biomassa torrefatta o bio-carbone, è idrofobo (resistente all'acqua), ha una maggiore densità energetica ed è molto più facile da macinare e trasportare rispetto alla materia prima originale. Il processo mira alla scomposizione dell'emicellulosa lasciando intatte la maggior parte della cellulosa e della lignina.

Pirolisi Lenta: Creazione di Biochar Stabile

La pirolisi lenta opera a temperature più elevate ed è progettata per decomporre termicamente tutti i componenti della biomassa (emicellulosa, cellulosa e lignina).

Sebbene produca anche prodotti liquidi (bio-olio) e gassosi (syngas), la velocità di riscaldamento "lenta" e il tempo di lavorazione più lungo sono ottimizzati per massimizzare la resa del residuo solido, il biochar. Questo materiale è apprezzato non per le sue proprietà combustibili, ma per il suo alto contenuto di carbonio, la porosità e la stabilità, che lo rendono ideale per l'ammendamento del suolo e la cattura del carbonio.

Parametri Chiave del Processo a Confronto

I diversi obiettivi della torrefazione e della pirolisi dettano diverse condizioni operative. La temperatura è la variabile più significativa.

Temperatura Operativa: Il Fattore Definitivo

La temperatura controlla direttamente quali componenti della biomassa si decompongono.

- Torrefazione (200-300°C): Questo intervallo è sufficientemente alto per eliminare l'acqua e decomporre il componente volatile ed a bassa energia dell'emicellulosa della biomassa. Questo è ciò che migliora la qualità del combustibile.

- Pirolisi Lenta (300-600°C): Questo intervallo di temperatura più elevato è necessario per scomporre completamente la cellulosa e la lignina più resistenti, convertendole in una struttura di carbonio stabile e aromatica (biochar).

Rese dei Prodotti: Un Racconto di Due Priorità

La distribuzione finale dei prodotti solidi, liquidi e gassosi rivela le diverse priorità di ciascun processo.

-

Rese della Torrefazione:

- Solido (Bio-carbone): Resa in massa di circa il 70-80%. L'obiettivo è mantenere quanta più massa possibile.

- Liquido e Gas: Resa di circa il 20-30%. Questi vengono spesso bruciati per fornire calore per il processo stesso.

-

Rese della Pirolisi Lenta:

- Solido (Biochar): Resa in massa di circa il 25-35%.

- Liquido (Bio-olio): Resa in massa di circa il 30%.

- Gas (Syngas): Resa in massa di circa il 35%.

La torrefazione sacrifica una piccola quantità di massa per migliorare significativamente la maggior parte. La pirolisi lenta converte la maggior parte della massa in una distribuzione di nuovi prodotti.

Comprendere i Compromessi

La scelta tra questi processi comporta chiari compromessi relativi all'energia, alla complessità e all'applicazione finale.

Resa Energetica vs. Uso Finale

Nella torrefazione, circa il 90% del contenuto energetico iniziale della biomassa viene trattenuto nel bio-carbone solido. Ciò lo rende un modo estremamente efficiente per produrre un combustibile solido.

Nella pirolisi lenta, l'energia è distribuita tra i tre flussi di prodotto (biochar, bio-olio, syngas). Il valore non risiede in un singolo prodotto energetico, ma nelle proprietà uniche del biochar e nel potenziale utilizzo dei co-prodotti.

Complessità e Costo del Processo

La torrefazione opera a temperature più basse, generalmente richiedendo un input energetico inferiore e progetti di reattori più semplici. La sua attenzione a un unico prodotto primario semplifica la lavorazione a valle.

La pirolisi lenta richiede temperature più elevate e deve gestire tre flussi di prodotto distinti (solido, liquido, gas), il che aggiunge notevole complessità e costi all'intero sistema per la separazione, la raccolta e lo stoccaggio.

Incongruenze Applicative

Utilizzare il prodotto sbagliato per una data applicazione porta a inefficienza. La biomassa torrefatta non è un buon ammendante del suolo perché non è stabile o porosa come il biochar. Al contrario, utilizzare biochar di alto valore semplicemente come combustibile è uno spreco economico delle sue proprietà strutturali uniche.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la torrefazione o la pirolisi lenta dovrebbe essere guidata interamente dai requisiti del prodotto finale.

- Se il tuo obiettivo principale è produrre un combustibile solido denso e resistente all'acqua da co-combustione nelle centrali a carbone o per un trasporto più semplice: La tua scelta chiara è la torrefazione per creare bio-carbone.

- Se il tuo obiettivo principale è creare un prodotto di carbonio stabile e poroso per il miglioramento del suolo, la cattura del carbonio o applicazioni di materiali speciali: La tua scelta chiara è la pirolisi lenta per creare biochar.

- Se il tuo obiettivo principale è massimizzare la resa di combustibile liquido (bio-olio) dalla biomassa: Dovresti indagare su un terzo processo, la pirolisi veloce, che utilizza velocità di riscaldamento ancora più elevate per raggiungere questo obiettivo specifico.

Comprendere questa differenza fondamentale nello scopo è la chiave per selezionare il processo termico ottimale per i tuoi obiettivi di conversione della biomassa.

Tabella Riassuntiva:

| Caratteristica | Torrefazione | Pirolisi Lenta |

|---|---|---|

| Obiettivo Principale | Creare un combustibile solido migliorato (bio-carbone) | Creare un prodotto di carbonio stabile (biochar) |

| Intervallo di Temperatura | 200-300°C | 300-600°C |

| Resa del Prodotto Solido | Elevata (~70-80% in massa) | Inferiore (~25-35% in massa) |

| Applicazione Principale | Combustibile solido per co-combustione, trasporto | Ammendante del suolo, cattura del carbonio, usi speciali |

| Complessità del Processo | Temperatura più bassa, più semplice | Temperatura più alta, gestisce flussi di prodotto multipli |

Pronto a selezionare il processo termico giusto per il tuo progetto di conversione della biomassa?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate per la ricerca e l'analisi della biomassa. Sia che tu stia sviluppando processi di torrefazione per creare biocarburanti efficienti o ottimizzando la pirolisi lenta per la produzione di biochar di alta qualità, il nostro team può fornire gli strumenti precisi e il supporto esperto di cui hai bisogno.

Aiutiamo i nostri clienti di laboratorio a:

- Testare e ottimizzare i parametri di processo con reattori e forni affidabili e ad alte prestazioni.

- Analizzare le rese e la qualità dei prodotti con apparecchiature di misurazione e caratterizzazione accurate.

- Scalare la tua ricerca dal banco di laboratorio alla scala pilota con sistemi robusti e personalizzabili.

Contattaci oggi stesso per discutere la tua applicazione specifica e scoprire come le soluzioni KINTEK possono accelerare la tua innovazione nella biomassa. Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti