In sostanza, il rivestimento a film sottile è un processo in cui un materiale solido viene trasformato in vapore, che viene poi depositato con precisione, spesso atomo per atomo, sulla superficie di un oggetto bersaglio, noto come substrato. Sebbene esistano diversi metodi, la tecnica industriale più comune è la deposizione fisica da fase vapore (PVD), che prevede la vaporizzazione di un materiale sorgente all'interno di un vuoto e il suo successivo condensamento in un film sottile e altamente resistente.

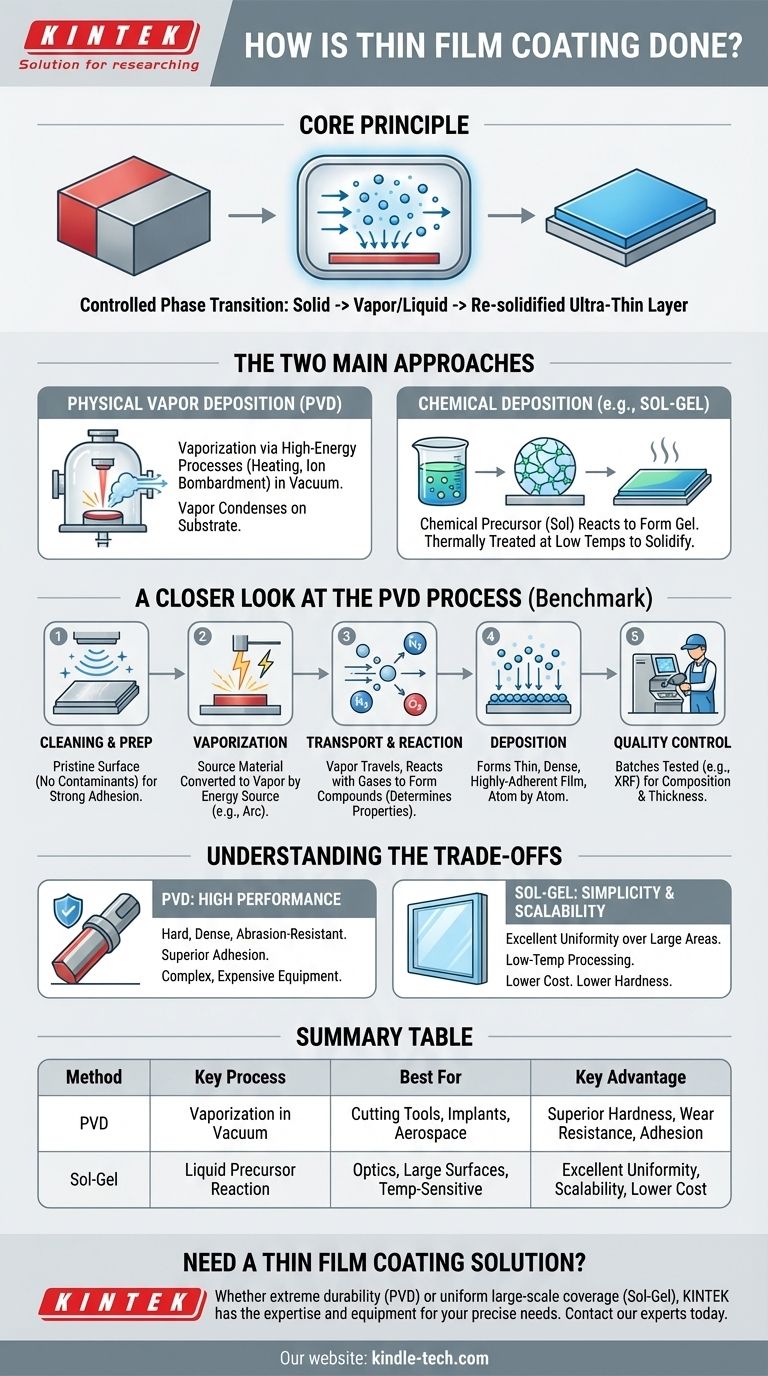

Il principio fondamentale del rivestimento a film sottile non è un singolo metodo, ma una transizione di fase controllata. Implica prendere un materiale solido, trasformarlo in un precursore vapore o liquido e poi risolidificarlo in uno strato uniforme e ultrasottile sulla superficie di un substrato.

I due approcci principali alla deposizione

Il rivestimento a film sottile è una famiglia di processi, non una singola tecnica. Comprendere le due categorie principali, fisica e chimica, è fondamentale per afferrare come si ottengono risultati diversi.

Deposizione fisica da fase vapore (PVD)

Il PVD comprende metodi in cui il materiale di rivestimento viene trasformato fisicamente in vapore. Ciò avviene tipicamente attraverso processi ad alta energia come il riscaldamento o il bombardamento con ioni all'interno di una camera a vuoto. Il materiale vaporizzato viaggia quindi e si condensa sul substrato.

Deposizione chimica (es. Sol-Gel)

I metodi chimici utilizzano un precursore chimico, spesso una soluzione liquida (il "sol"), che subisce una serie di reazioni per formare una rete simile a un gel. Questo precursore viene applicato su una superficie e quindi trattato termicamente a basse temperature per creare il film solido finale.

Uno sguardo più approfondito al processo PVD

A causa del suo ampio utilizzo industriale per la creazione di rivestimenti duri e resistenti, il processo PVD funge da punto di riferimento per la comprensione della tecnologia dei film sottili. Generalmente segue una serie di passaggi critici.

Fase 1: Preparazione e pulizia del substrato

Il processo inizia al di fuori della camera di rivestimento. Il substrato deve essere meticolosamente pulito per rimuovere eventuali contaminanti come oli, polvere o ossidi. Una superficie incontaminata è un requisito non negoziabile per ottenere una forte adesione.

Fase 2: Vaporizzazione del materiale sorgente

All'interno di una camera ad alto vuoto, il materiale sorgente (o "bersaglio") viene convertito in vapore. Ciò si ottiene spesso colpendolo con un arco elettrico ad alta energia, un processo noto anche come ablazione. Questo libera atomi dal bersaglio, creando un vapore metallico.

Fase 3: Trasporto e reazione

Gli atomi vaporizzati viaggiano attraverso la camera a vuoto verso il substrato. Durante questa fase di trasporto, può essere introdotto un gas reattivo (come azoto, ossigeno o un idrocarburo). Gli atomi metallici reagiscono con questo gas durante il volo per formare nuovi composti, che definiranno le proprietà finali del film come colore, durezza e resistenza alla corrosione.

Fase 4: Deposizione sul substrato

Il vapore metallico o composto raggiunge il substrato e si condensa sulla sua superficie, formando un film sottile, denso e altamente aderente. Ciò avviene atomo per atomo, costruendo uno strato uniforme che si conforma precisamente alla superficie del pezzo.

Fase 5: Controllo qualità post-processo

Una volta completato il ciclo di rivestimento, i lotti vengono testati per garantirne la coerenza. I tecnici utilizzano strumenti come una macchina a fluorescenza a raggi X (XRF) per verificare la composizione elementare e lo spessore del rivestimento, assicurando che soddisfi tutte le specifiche richieste.

Comprendere i compromessi

La scelta di un metodo di rivestimento richiede la comprensione dei compromessi intrinseci tra le diverse tecniche. Il processo "migliore" dipende interamente dal risultato desiderato e dai vincoli dell'applicazione.

PVD: Alte prestazioni a un prezzo

Il PVD crea film eccezionalmente duri, densi e resistenti all'abrasione. L'uso del vuoto e della vaporizzazione ad alta energia si traduce in adesione e durata superiori. Tuttavia, queste apparecchiature sono complesse e costose, rendendo il processo più adatto per componenti di alto valore o ad alte prestazioni.

Sol-Gel: Semplicità e scalabilità

Il metodo sol-gel offre notevoli vantaggi in termini di semplicità e costo. Non richiede il vuoto e opera a temperature molto più basse, rendendolo adatto a substrati sensibili alla temperatura. Eccelle anche nel fornire un'eccellente uniformità del film su aree superficiali molto ampie. Il compromesso è che questi film generalmente non raggiungono lo stesso livello di durezza o resistenza all'usura dei rivestimenti PVD.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere guidata dall'obiettivo primario che il rivestimento deve raggiungere.

- Se la tua attenzione principale è la massima durata e resistenza all'usura: Il PVD è la scelta superiore per creare film duri e duraturi per utensili da taglio, impianti medici o componenti aerospaziali.

- Se la tua attenzione principale è rivestire una superficie ampia e sensibile alla temperatura: Un metodo chimico come il sol-gel offre eccellente uniformità ed elaborazione a bassa temperatura, ideale per ottiche, finestre o alcune apparecchiature elettroniche.

- Se la tua attenzione principale è ottenere un colore o una proprietà chimica specifica: Il PVD reattivo offre un controllo preciso sulla composizione finale del film introducendo gas specifici per creare nitruri, ossidi o carburi.

Comprendere i principi fondamentali della vaporizzazione e della deposizione ti consente di selezionare la tecnologia che meglio si allinea con le esigenze specifiche del tuo progetto.

Tabella riassuntiva:

| Metodo | Processo chiave | Ideale per | Vantaggio chiave |

|---|---|---|---|

| PVD (Deposizione fisica da fase vapore) | Vaporizzazione in camera a vuoto | Utensili da taglio, impianti medici, parti aerospaziali | Durezza, resistenza all'usura e adesione superiori |

| Sol-Gel (Deposizione chimica) | Reazione del precursore liquido a basse temperature | Ottiche, grandi superfici, substrati sensibili alla temperatura | Eccellente uniformità, scalabilità e costo inferiore |

Hai bisogno di una soluzione di rivestimento a film sottile su misura per il tuo progetto?

Sia che tu richieda l'estrema durata dei rivestimenti PVD per componenti ad alte prestazioni o la copertura uniforme del sol-gel per applicazioni su larga scala, KINTEK possiede l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio. La nostra gamma di sistemi di rivestimento garantisce un controllo preciso delle proprietà del film come durezza, colore e resistenza chimica.

Contatta oggi i nostri esperti per discutere come le nostre tecnologie di rivestimento a film sottile possono migliorare le prestazioni e la longevità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature