Trasformare un'atmosfera riducente in una ossidante si ottiene introducendo sistematicamente un gas ossidante, più comunemente ossigeno o aria. Questo processo neutralizza gli agenti riducenti attivi presenti, come idrogeno o monossido di carbonio, reagendo con essi per formare molecole più stabili come acqua e anidride carbonica, spostando fondamentalmente il potenziale chimico dell'ambiente.

Il passaggio da un'atmosfera riducente a una ossidante è una conversione chimica controllata. Non si tratta solo di diluizione; si tratta di fornire deliberatamente un ossidante per consumare le specie riducenti e creare un eccesso di ossigeno.

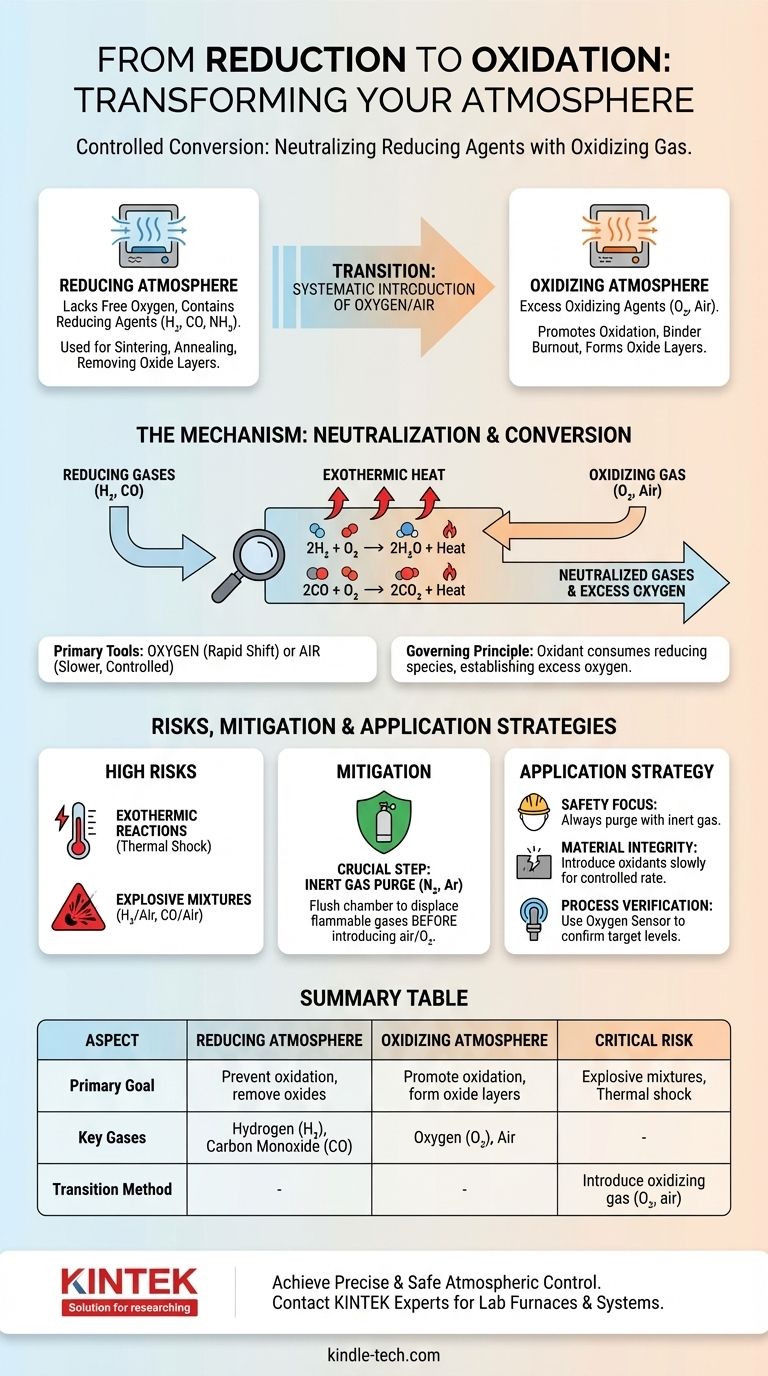

Comprendere i concetti fondamentali: Riducente vs. Ossidante

Cosa definisce un'atmosfera riducente?

Un'atmosfera riducente è un ambiente privo di ossigeno libero e contenente agenti riducenti attivi. Questi agenti, come l'idrogeno (H₂), il monossido di carbonio (CO) o l'ammoniaca dissociata (NH₃), donano prontamente elettroni o rimuovono atomi di ossigeno dai materiali con cui entrano in contatto.

Tali atmosfere vengono utilizzate per prevenire l'ossidazione o per rimuovere attivamente strati di ossido da metalli e ceramiche durante la lavorazione ad alta temperatura, come la sinterizzazione o la ricottura.

Cosa definisce un'atmosfera ossidante?

Un'atmosfera ossidante, al contrario, ha un eccesso di un agente ossidante, il più ubiquo è l'ossigeno (O₂). Questo ambiente promuove l'ossidazione, una reazione in cui un materiale perde elettroni o si combina con l'ossigeno.

L'aria, che è circa il 21% di ossigeno, è l'atmosfera ossidante più comune. Questi ambienti sono essenziali per processi come la combustione del legante nelle ceramiche o la creazione di specifici strati di ossido sulla superficie di un materiale.

Il meccanismo di transizione: Dalla riduzione all'ossidazione

Il principio: Neutralizzazione tramite reazione

La transizione si basa su un principio semplice: un agente ossidante reagirà e neutralizzerà un agente riducente. Per cambiare l'atmosfera, è necessario introdurre abbastanza ossidante per consumare tutti i gas riducenti presenti e quindi stabilire un eccesso.

Ossigeno e aria: Gli strumenti primari

Ossigeno o aria sono i gas standard utilizzati per questa conversione. La scelta tra essi dipende dalla velocità richiesta della reazione e dal livello di controllo necessario.

L'ossigeno puro fornisce un cambiamento più potente e rapido, mentre l'aria consente una transizione più lenta, più diluita e spesso più controllabile.

Le reazioni chimiche che governano

Quando l'ossigeno viene introdotto in una tipica atmosfera riducente calda, reagisce immediatamente con gli agenti riducenti. Le reazioni primarie sono altamente favorevoli e spontanee alle temperature di processo.

Per un'atmosfera di idrogeno:

2H₂ (gas) + O₂ (gas) → 2H₂O (gas) + Calore

Per un'atmosfera di monossido di carbonio:

2CO (gas) + O₂ (gas) → 2CO₂ (gas) + Calore

L'atmosfera diventa veramente ossidante solo una volta che tutto l'H₂ o il CO è stato convertito in H₂O o CO₂ e si è stabilito un surplus di O₂.

Comprendere i rischi e i compromessi

Alto rischio di reazioni esotermiche

Le reazioni che neutralizzano gli agenti riducenti sono altamente esotermiche, il che significa che rilasciano una quantità significativa di calore. Un'introduzione rapida di ossigeno può causare un improvviso picco di temperatura all'interno di un forno, potenzialmente danneggiando l'attrezzatura o il prodotto.

Questo shock termico può fessurare materiali sensibili come le ceramiche o causare trasformazioni di fase indesiderate nei metalli.

Potenziale di miscele esplosive

Il rischio più critico è la creazione di un'atmosfera esplosiva. Le miscele di idrogeno e aria (tra il 4% e il 75% di H₂) o monossido di carbonio e aria (tra il 12% e il 75% di CO) sono esplosive.

Se è presente una fonte di accensione — come un elemento caldo o una scarica statica — un'introduzione rapida e incontrollata di aria o ossigeno può causare un'esplosione violenta. I protocolli di sicurezza sono non negoziabili.

Spurgo con un gas inerte

Per mitigare questi rischi, viene spesso impiegato un passaggio intermedio cruciale: lo spurgo con un gas inerte. Prima di introdurre aria, la camera del forno viene spurgata con un gas come azoto (N₂) o argon (Ar).

Questo spurgo sposta il gas riducente infiammabile, prevenendo la formazione di una miscela esplosiva quando l'ossigeno viene finalmente introdotto.

Come applicare questo al tuo processo

Una transizione controllata è fondamentale per la sicurezza e per ottenere le proprietà del materiale desiderate. La strategia corretta dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo primario è la sicurezza: Spurgare sempre il gas riducente con un gas inerte come l'azoto prima di introdurre qualsiasi quantità di aria o ossigeno.

- Se il tuo obiettivo primario è l'integrità del materiale: Introdurre il gas ossidante lentamente e a una velocità controllata per prevenire lo shock termico dalla reazione esotermica.

- Se il tuo obiettivo primario è la verifica del processo: Utilizzare un sensore di ossigeno o un analizzatore di gas sullo scarico del forno per confermare che tutti gli agenti riducenti siano stati consumati e che sia stato raggiunto il livello di ossigeno desiderato.

Padroneggiare questa transizione atmosferica ti offre un controllo preciso sullo stato chimico finale e sulle proprietà fisiche del tuo materiale.

Tabella riassuntiva:

| Aspetto | Atmosfera Riducente | Atmosfera Ossidante |

|---|---|---|

| Obiettivo Primario | Prevenire l'ossidazione, rimuovere gli ossidi | Promuovere l'ossidazione, formare strati di ossido |

| Gas Chiave | Idrogeno (H₂), Monossido di Carbonio (CO) | Ossigeno (O₂), Aria |

| Metodo di Transizione | Introdurre gas ossidante (O₂, aria) per consumare gli agenti riducenti | Raggiunto dopo che gli agenti riducenti sono neutralizzati |

| Rischio Critico | Formazione di miscele esplosive durante la transizione | Shock termico da reazioni esotermiche |

Ottieni un controllo atmosferico preciso e sicuro nel tuo laboratorio.

Padroneggiare la transizione da un'atmosfera riducente a una ossidante è fondamentale per l'integrità del materiale e la sicurezza dell'operatore. Che tu stia sinterizzando metalli, ricuocendo ceramiche o sviluppando nuovi materiali, l'attrezzatura e l'esperienza giuste sono essenziali.

KINTEK è specializzata in forni da laboratorio e sistemi di controllo dell'atmosfera progettati per un funzionamento preciso, affidabile e sicuro. Le nostre soluzioni ti aiutano a:

- Prevenire miscele esplosive con funzioni di sicurezza integrate.

- Controllare i profili termici per evitare di danneggiare i tuoi campioni.

- Verificare i risultati del processo con apparecchiature di monitoraggio compatibili.

Lascia che KINTEK sia il tuo partner nell'eccellenza di laboratorio. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di forno e controllo dell'atmosfera. Forniamo l'attrezzatura e i materiali di consumo per garantire che i tuoi processi siano sia di successo che sicuri.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura