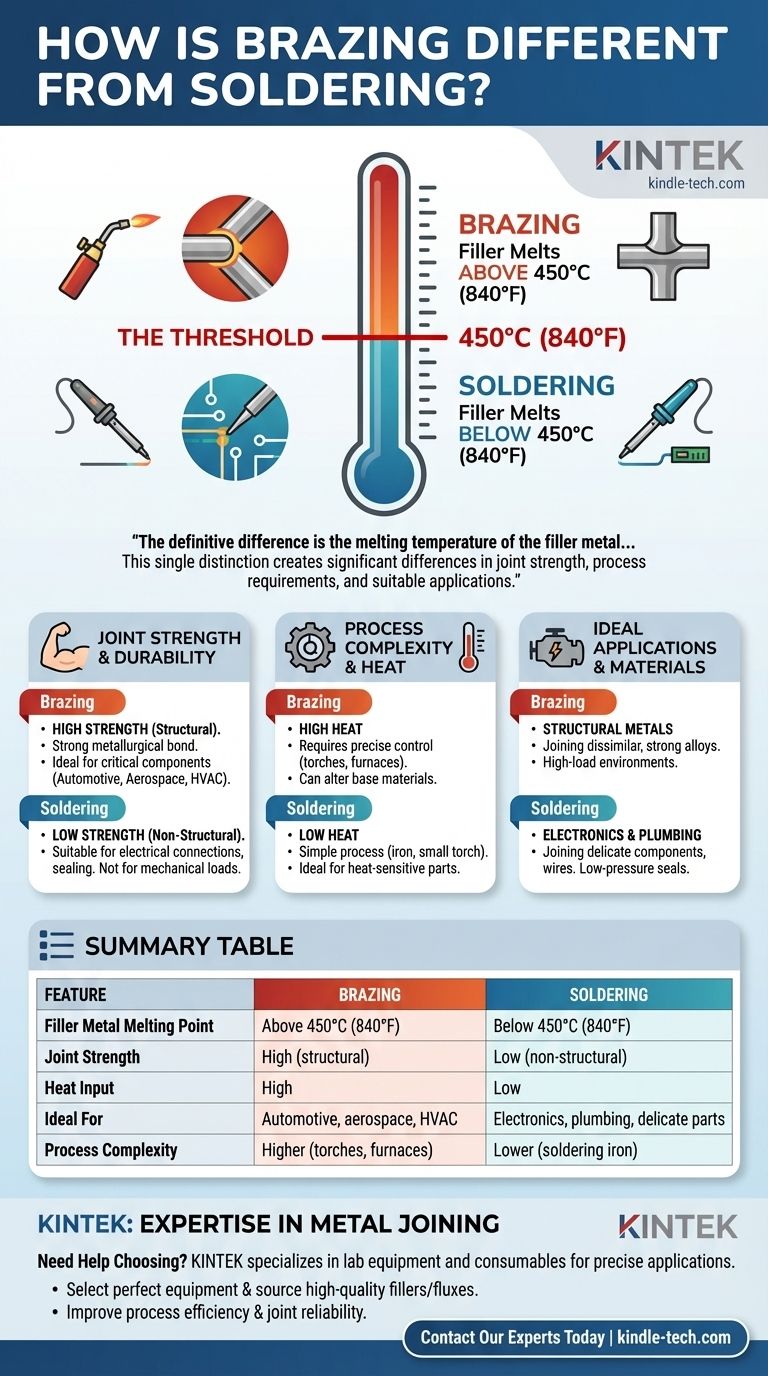

In sostanza, la differenza definitiva tra brasatura e saldatura è la temperatura di fusione del metallo d'apporto utilizzato per unire due componenti. La brasatura utilizza metalli d'apporto che fondono sopra i 450°C (840°F), mentre la saldatura utilizza metalli d'apporto che fondono sotto questa soglia. Questa singola distinzione di temperatura crea differenze significative nella resistenza del giunto, nei requisiti di processo e nelle applicazioni adatte.

La scelta tra brasatura e saldatura è fondamentalmente un compromesso. La brasatura offre una resistenza del giunto superiore a costo di un calore più elevato e una maggiore complessità del processo, mentre la saldatura offre un processo a bassa temperatura più semplice, ideale per applicazioni sensibili al calore o non strutturali.

La Differenza Determinante: La Temperatura

La linea dei 450°C (840°F) non è arbitraria; è lo standard riconosciuto a livello internazionale che separa i due processi. Comprendere questa soglia è il primo passo per scegliere il metodo corretto.

La Soglia dei 450°C (840°F)

Questa specifica temperatura è la linea di demarcazione formale. Qualsiasi processo che utilizza un metallo d'apporto che si liquefa al di sotto di questo punto è tecnicamente saldatura, e qualsiasi processo al di sopra è brasatura.

Fondamentalmente, in entrambi i metodi, i materiali di base da unire non fondono. Il metallo d'apporto fonde, viene aspirato nel giunto per azione capillare e poi si solidifica per formare il legame.

Come il Metallo d'Apporto Detta la Temperatura

Il punto di fusione è determinato dalla composizione del metallo d'apporto. I metalli d'apporto per brasatura sono tipicamente leghe resistenti di ottone, bronzo, alluminio o argento.

I metalli d'apporto per saldatura, o "saldatura a stagno", sono tipicamente leghe di stagno, spesso combinate con argento, rame o bismuto, che hanno punti di fusione molto più bassi.

Implicazioni Pratiche del Divario di Temperatura

La differenza di calore richiesta per la brasatura rispetto alla saldatura ha un impatto diretto sulle prestazioni, sui costi e sull'aspetto del prodotto finale.

Resistenza e Durabilità del Giunto

La brasatura crea un giunto significativamente più forte. Le temperature più elevate promuovono una migliore bagnatura e diffusione metallurgica tra il metallo d'apporto e i metalli di base, creando un legame che può essere forte quanto i materiali da unire.

Questa elevata resistenza rende la brasatura il metodo preferito per componenti critici nelle industrie automobilistica, aerospaziale e HVAC.

I giunti saldati sono più deboli. Sono perfettamente adatti per creare connessioni elettriche o sigillare giunti non strutturali (come nell'idraulica), ma non sono progettati per sopportare carichi meccanici significativi.

Complessità del Processo e Attrezzature

L'elevato calore della brasatura richiede un controllo più preciso. Spesso richiede torce, bobine a induzione o forni ad atmosfera controllata (come la brasatura sottovuoto) per garantire un riscaldamento uniforme e prevenire l'ossidazione.

La saldatura è generalmente più semplice. Spesso può essere eseguita con un semplice saldatore o una piccola torcia, rendendola più accessibile e meno costosa per molte applicazioni.

Impatto sui Materiali di Base

L'elevato calore della brasatura può alterare le proprietà dei materiali di base. Può ricuocere (ammorbidire) i metalli temprati o danneggiare componenti elettronici sensibili, richiedendo un attento controllo del processo.

Il basso apporto di calore della saldatura la rende l'unica scelta per applicazioni come l'assemblaggio di circuiti stampati, dove le alte temperature distruggerebbero istantaneamente i componenti.

Comprendere i Compromessi

Scegliere il metodo più forte non è sempre la risposta giusta. Un'analisi oggettiva rivela situazioni chiare in cui ogni processo eccelle.

Perché non scegliere sempre la brasatura per la resistenza?

Lo svantaggio principale della brasatura è il suo elevato apporto di calore. Questo può causare distorsioni o deformazioni in parti sottili e può rovinare il trattamento termico di alcune leghe. Il processo è anche più lento e tipicamente più costoso della saldatura.

Quando la Saldatura è la Scelta Superiore

La saldatura è la scelta ideale quando l'obiettivo primario è la conduttività elettrica o una tenuta a bassa pressione, e la resistenza meccanica non è una preoccupazione. La sua semplicità, il basso costo e il calore delicato la rendono perfetta per l'elettronica, l'assemblaggio di parti delicate e molte riparazioni idrauliche.

Aspetto e Post-Lavorazione

Tecniche avanzate come la brasatura sottovuoto producono giunti eccezionalmente puliti e brillanti, privi di ossidazione e che non richiedono pulizia post-processo. Ciò crea un'elevata consistenza da parte a parte.

I giunti saldati spesso richiedono l'uso di un flussante chimico per garantire che la saldatura fluisca correttamente, il che può lasciare residui che devono essere puliti.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dalle esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza e affidabilità del giunto sotto carico: La brasatura è l'unica scelta adatta, fornendo un legame metallurgico robusto e permanente.

- Se il tuo obiettivo principale è l'unione di componenti sensibili al calore come l'elettronica: La saldatura è il metodo essenziale grazie alla sua applicazione a bassa temperatura.

- Se il tuo obiettivo principale è l'efficacia in termini di costi e la semplicità per sigillature non strutturali: La saldatura offre un eccellente equilibrio tra utilità e facilità d'uso.

Comprendendo che questa scelta dipende dalla relazione tra temperatura e resistenza, puoi selezionare con sicurezza il processo giusto per raggiungere il tuo obiettivo ingegneristico.

Tabella Riepilogativa:

| Caratteristica | Brasatura | Saldatura |

|---|---|---|

| Punto di Fusione del Metallo d'Apporto | Sopra i 450°C (840°F) | Sotto i 450°C (840°F) |

| Resistenza del Giunto | Alta (strutturale) | Bassa (non strutturale) |

| Apporto di Calore | Alto | Basso |

| Ideale Per | Automotive, aerospaziale, HVAC | Elettronica, idraulica, parti delicate |

| Complessità del Processo | Maggiore (torce, forni) | Minore (saldatore) |

Hai Bisogno di Aiuto per Scegliere il Giusto Processo di Unione per il Tuo Laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo gli strumenti giusti per applicazioni precise di unione dei metalli. Che tu richieda le capacità ad alta resistenza della brasatura o il tocco delicato della saldatura, la nostra esperienza garantisce risultati ottimali.

Possiamo aiutarti a:

- Selezionare l'attrezzatura perfetta per le tue specifiche esigenze di unione

- Fornire metalli d'apporto e flussanti di alta qualità

- Migliorare l'efficienza del tuo processo e l'affidabilità del giunto

Discutiamo le tue esigenze di progetto. Contatta i nostri esperti oggi per soluzioni personalizzate che migliorano le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come si ottiene la massima resistenza del giunto nella brasatura? Padroneggia le 3 chiavi per legami metallurgici superiori

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Quali metalli possono essere uniti tramite brasatura? Scopri la versatilità delle moderne tecniche di brasatura

- Si possono brasare due metalli diversi? Sì, ed ecco come farlo con successo.

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto