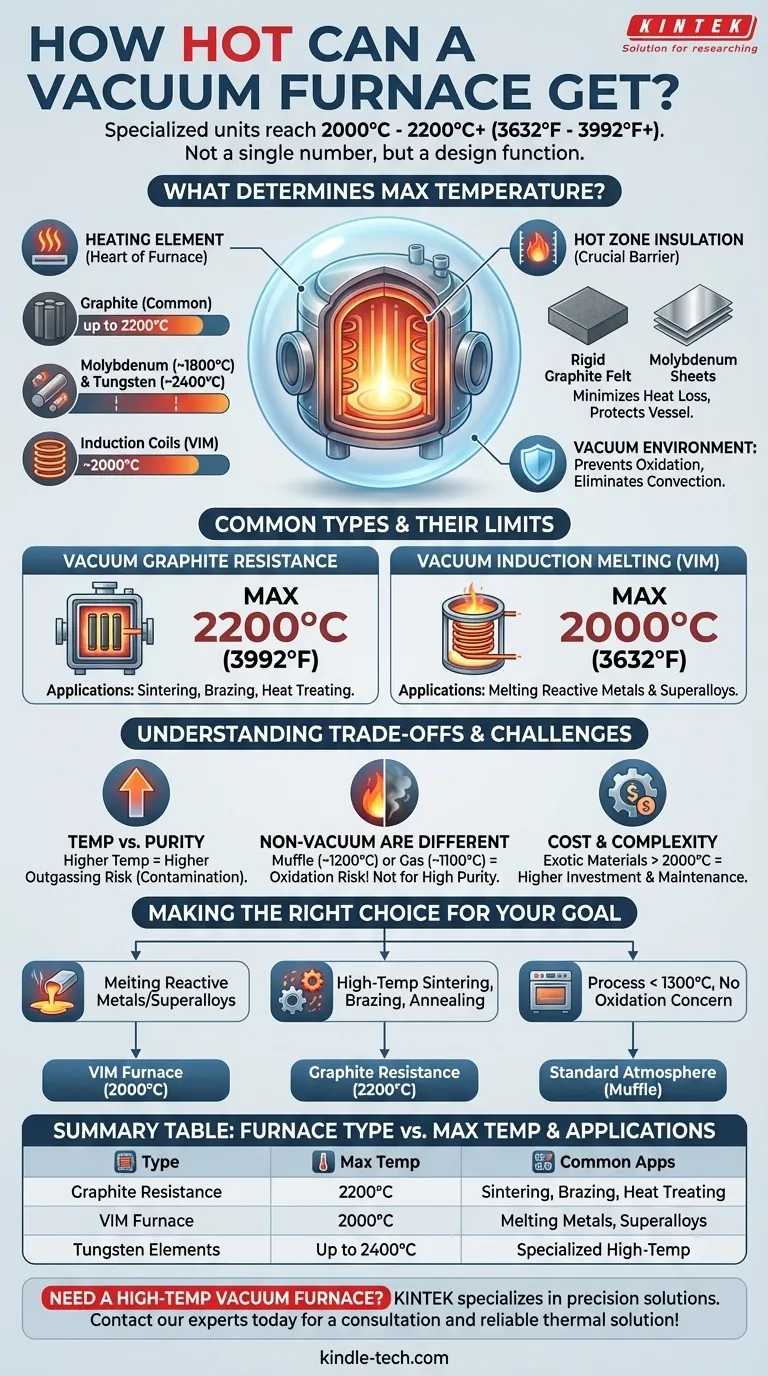

Come minimo, i forni a vuoto specializzati possono raggiungere temperature tra 2000°C (3632°F) e 2200°C (3992°F). La temperatura massima esatta non è un numero singolo, ma piuttosto una funzione del design specifico del forno, in particolare dei suoi elementi riscaldanti e dei materiali isolanti.

La temperatura massima che un forno a vuoto può raggiungere è definita dai limiti fisici dei suoi componenti interni. Mentre molti forni operano nell'intervallo dei 1300°C, sono necessari design specializzati che utilizzano grafite o metalli refrattari per superare i 2000°C in un ambiente controllato e non ossidante.

Cosa Determina la Temperatura Massima di un Forno a Vuoto?

La capacità di un forno a vuoto di raggiungere e mantenere temperature estreme non è arbitraria. È il risultato diretto di due sistemi interni critici che lavorano insieme all'interno dell'ambiente sottovuoto.

Il Ruolo dell'Elemento Riscaldante

Il cuore del forno è il suo elemento riscaldante, che converte l'energia elettrica in calore. Il materiale utilizzato per questo elemento è il principale fattore limitante per la temperatura.

- Grafite: Comuni nei forni ad alta temperatura, gli elementi in grafite possono operare in modo affidabile a temperature fino a 2200°C. Offrono un'eccellente stabilità termica e sono relativamente convenienti.

- Metalli Refrattari: Per temperature ancora più elevate o ambienti chimici specifici, vengono utilizzati metalli come il Molibdeno (fino a ~1800°C) e il Tungsteno (fino a ~2400°C).

- Bobine a Induzione: In un forno a fusione a induzione sotto vuoto (VIM), una bobina di rame genera un campo elettromagnetico. Questo campo riscalda direttamente il materiale conduttivo all'interno del crogiolo, con temperature massime tipicamente intorno ai 2000°C.

L'Importanza dell'Isolamento della "Zona Calda"

Gli elementi riscaldanti sono racchiusi all'interno di una camera isolata chiamata "zona calda". Questo isolamento è fondamentale per minimizzare la perdita di calore e proteggere il vaso esterno del forno.

Come gli elementi riscaldanti, questi pacchetti isolanti sono realizzati con materiali che possono resistere alle temperature target, come il feltro di grafite rigido o fogli stratificati di metalli riflettenti come il molibdeno.

Perché il Vuoto è Essenziale

L'ambiente sottovuoto è ciò che rende pratiche queste alte temperature. Rimuovendo aria e altri gas, il vuoto previene l'ossidazione degli elementi riscaldanti, dell'isolamento e del carico di lavoro stesso. Elimina anche il trasferimento di calore per convezione, migliorando l'efficienza termica.

Tipi Comuni e i Loro Limiti di Temperatura

Diversi processi industriali richiedono diversi tipi di forni a vuoto. Il nome spesso indica il suo metodo di riscaldamento e l'uso previsto.

Forni a Resistenza in Grafite Sotto Vuoto

Questi sono tra i design ad alta temperatura più comuni. Utilizzano elementi riscaldanti in grafite e possono raggiungere temperature massime di 2200°C (3992°F), rendendoli ideali per la sinterizzazione, la brasatura e il trattamento termico.

Forni a Fusione a Induzione Sotto Vuoto (VIM)

I forni VIM sono progettati specificamente per la fusione e la purificazione di metalli e leghe. Il metodo di riscaldamento a induzione è altamente efficiente e consente a questi sistemi di raggiungere i 2000°C (3632°F) per fondere metalli reattivi e superleghe in un ambiente pulito.

Comprendere i Compromessi

Raggiungere semplicemente un'alta temperatura non è l'unico obiettivo. Il forno deve fornire un ambiente stabile e pulito, e temperature più elevate introducono sfide significative.

Temperatura vs. Purezza dell'Atmosfera

All'aumentare delle temperature, aumenta il rischio di degassamento. Questo è il fenomeno per cui gli atomi possono fuoriuscire dai materiali interni del forno (come isolamento o accessori), il che può compromettere la purezza del vuoto e potenzialmente contaminare il pezzo in lavorazione.

I Forni Non a Vuoto Sono Diversi

È fondamentale distinguere i forni a vuoto dagli altri. Forni come un forno a muffola (fino a ~1200°C) o un forno a gas naturale (fino a ~1100°C) operano in aria. Non possono proteggere i materiali dall'ossidazione e sono quindi inadatti per i processi ad alta purezza eseguiti sotto vuoto.

Costo e Complessità

Raggiungere temperature superiori a 2000°C richiede materiali esotici e costosi per gli elementi riscaldanti e l'isolamento. Questi componenti hanno una vita finita e sono più costosi da mantenere e sostituire, rendendo i forni ad altissima temperatura un investimento significativo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno corretto dipende interamente dai requisiti del tuo processo sia per la temperatura che per la purezza atmosferica.

- Se il tuo obiettivo principale è la fusione di metalli reattivi o superleghe: Un forno a fusione a induzione sotto vuoto (VIM) progettato per operare fino a 2000°C è lo standard industriale.

- Se il tuo obiettivo principale è la sinterizzazione, la brasatura o la ricottura ad alta temperatura: Un forno a resistenza sotto vuoto con elementi in grafite, capace di raggiungere i 2200°C, fornisce il controllo necessario.

- Se il tuo processo è al di sotto dei 1300°C e l'ossidazione non è una preoccupazione primaria: Un forno ad atmosfera standard, come un forno a muffola, potrebbe essere una soluzione molto più conveniente.

Comprendere queste distinzioni ti assicura di selezionare un forno che soddisfi non solo le tue esigenze di temperatura, ma anche i requisiti atmosferici critici del tuo processo.

Tabella Riassuntiva:

| Tipo di Forno | Metodo di Riscaldamento Primario | Temperatura Massima Tipica | Applicazioni Comuni |

|---|---|---|---|

| Forno a Resistenza in Grafite Sotto Vuoto | Elementi in Grafite | 2200°C (3992°F) | Sinterizzazione, Brasatura, Trattamento Termico |

| Forno a Fusione a Induzione Sotto Vuoto (VIM) | Bobina a Induzione | 2000°C (3632°F) | Fusione di Metalli Reattivi e Superleghe |

| Forno con Elementi in Tungsteno | Resistenza Metallica | Fino a 2400°C | Applicazioni Specializzate ad Alta Temperatura |

Hai bisogno di un forno a vuoto ad alta temperatura per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con forni a vuoto di precisione per sinterizzazione, fusione e trattamento termico. I nostri esperti ti aiuteranno a selezionare il sistema giusto per ottenere il controllo preciso della temperatura e dell'atmosfera che il tuo processo richiede. Contattaci oggi per una consulenza e lasciaci fornire la soluzione termica affidabile che la tua ricerca merita!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quali sono i vantaggi della sinterizzazione dei metalli? Ottenere parti metalliche complesse e convenienti

- Come avviene il raffreddamento in forno nel processo di trattamento termico? Una guida al raffreddamento lento controllato

- Perché il vapore viene aggiunto nel forno di pirolisi? Migliorare la qualità del prodotto e controllare i percorsi di reazione

- Perché la grafite viene utilizzata nei forni? Ottieni un trattamento termico superiore ed efficienza energetica

- Qual è il principio e il processo di funzionamento del trattamento termico? Sblocca le proprietà desiderate del metallo

- Qual è l'applicazione del vuoto nell'industria? Sblocca purezza e prestazioni nei processi critici

- Perché viene utilizzato un forno a riscaldamento al molibdeno per i compositi TiB2-Al2O3? Controllo del preriscaldamento per una sintesi di precisione

- È possibile brasare sottovuoto? Ottenere giunzioni metalliche impeccabili e prive di fondente