In breve, un rivestimento PVD nero di alta qualità è eccezionalmente resistente. Fornisce una superficie dura e resistente all'usura che migliora significativamente la resistenza di un prodotto a graffi, abrasioni e corrosione. Tuttavia, la sua durata effettiva non è un valore fisso; dipende in gran parte dal tipo specifico di rivestimento PVD applicato, dalla qualità del processo di applicazione e dalla durezza del materiale di base che protegge.

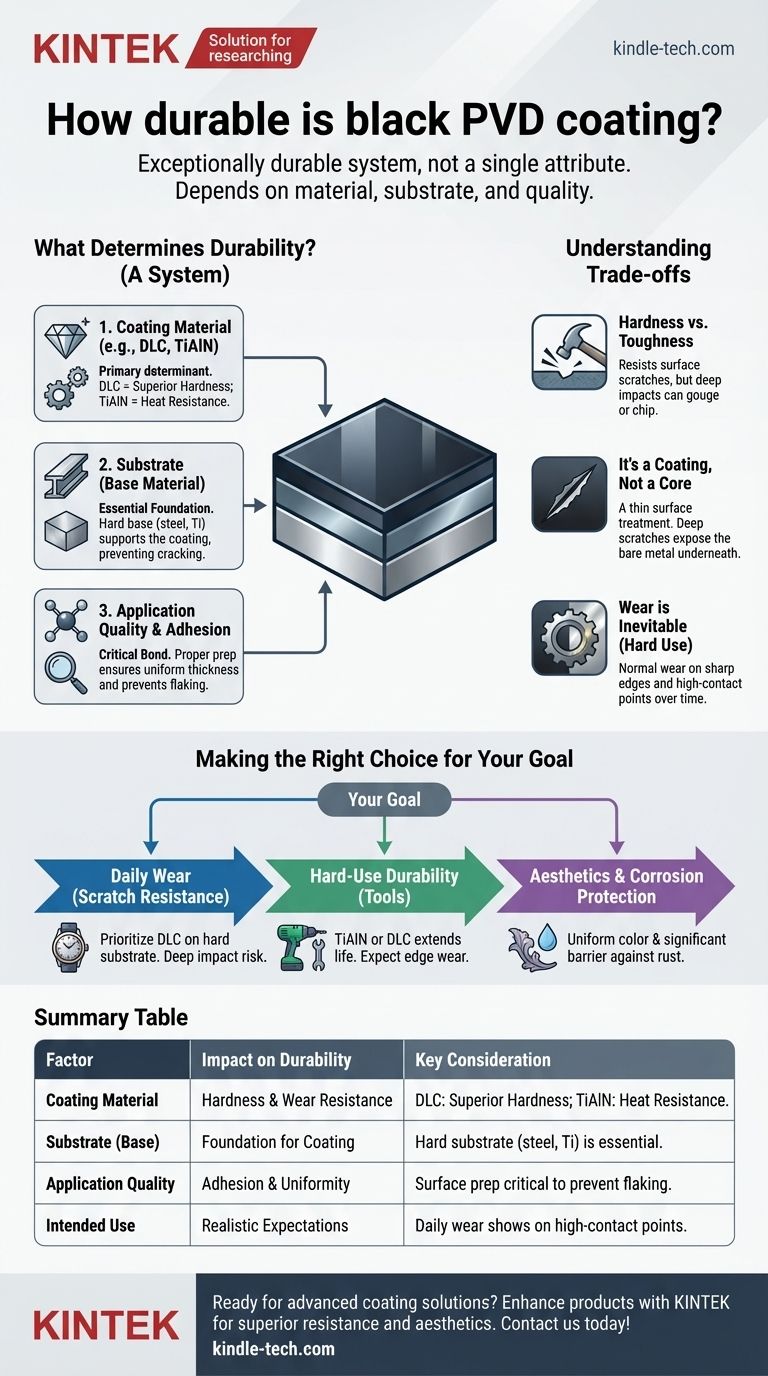

La durabilità di un rivestimento PVD nero non è un singolo attributo, ma il risultato di un sistema. Le sue prestazioni nel mondo reale dipendono meno dall'etichetta "PVD" e più dal materiale di rivestimento specifico utilizzato (come DLC o TiAlN), dalla qualità della sua applicazione e dalla durezza del substrato sottostante.

Cosa determina la durabilità del PVD?

La deposizione fisica da fase vapore (PVD) è un processo, non un singolo materiale. La "durabilità" che si riscontra deriva da una combinazione di fattori che lavorano insieme. Comprendere questi fattori è fondamentale per giudicare la qualità di una finitura PVD.

Il materiale di rivestimento specifico

Non tutti i rivestimenti PVD neri sono uguali. Il materiale depositato sulla superficie è il principale fattore determinante delle sue proprietà.

Per le finiture nere, due materiali comuni ad alte prestazioni sono:

- Nitruro di Titanio e Alluminio (TiAlN): Questo crea una superficie liscia e molto dura con un'eccellente resistenza al calore, apparendo spesso come un nero opaco o un grigio grafite scuro. È un rivestimento "cavallo di battaglia" per gli utensili industriali.

- Carbonio simile al diamante (DLC): Questo è uno dei rivestimenti più duri e resistenti all'usura disponibili. Il DLC offre una durezza superiore e un basso coefficiente di attrito (rendendolo molto liscio), ideale per orologi di fascia alta, componenti di armi da fuoco e impianti medici.

Il substrato (materiale di base)

Il materiale sotto il rivestimento è importante tanto quanto il rivestimento stesso. Un rivestimento PVD duro su un materiale di base morbido offre una protezione limitata.

Pensala come un sottile strato di ghiaccio duro su fango molle. Il ghiaccio può resistere a un graffio leggero, ma qualsiasi pressione significativa spingerà il ghiaccio nel fango, facendolo rompere e fallire. Un rivestimento duro su un substrato duro (come acciaio inossidabile o titanio) fornisce una base stabile, rendendo l'intero componente molto più resistente ai danni.

Spessore e adesione del rivestimento

Il legame tra il rivestimento PVD e il substrato è fondamentale. Un rivestimento perfettamente duro è inutile se si sfalda. Una corretta preparazione della superficie prima del processo PVD è essenziale per garantire la massima adesione.

Sebbene un rivestimento più spesso possa offrire maggiore durata all'usura, esiste un punto di rendimenti decrescenti. Un rivestimento eccessivamente spesso può diventare fragile e più incline a scheggiarsi. L'applicazione di qualità si concentra su uno spessore uniforme e ottimale con un legame indistruttibile.

Comprendere i compromessi

Anche i migliori rivestimenti PVD hanno dei limiti. L'obiettività richiede di riconoscere dove potrebbero non essere all'altezza.

Durezza contro Tenacità

I rivestimenti PVD sono estremamente duri, il che significa che eccellono nel resistere a graffi superficiali e abrasioni. Tuttavia, non sono infinitamente tenaci.

Un impatto netto e profondo da un oggetto duro può comunque creare un solco che penetra nel rivestimento. Lo strato PVD stesso potrebbe persino scheggiarsi nel punto di impatto se la forza è sufficiente.

È un rivestimento, non un materiale di base

Questo è il concetto più importante da afferrare. Un rivestimento PVD è un trattamento superficiale, tipicamente spesso solo pochi micron.

Se un graffio è abbastanza profondo da attraversare lo strato PVD, esporrà il metallo nudo sottostante. Il rivestimento non si "guarirà" e il danno sarà visibile. Il suo scopo è prevenire le migliaia di micro-graffi che fanno apparire una finitura opaca e usurata nel tempo.

L'usura è inevitabile con un uso intenso

Sugli articoli soggetti a costante contatto metallo su metallo o ad abrasione estrema (come utensili industriali o la chiusura del bracciale di un orologio indossato quotidianamente), il rivestimento PVD mostrerà alla fine usura sui bordi e sugli angoli vivi. Questa è una parte normale del suo ciclo di vita, non un segno di un rivestimento difettoso.

Fare la scelta giusta per il tuo obiettivo

La tua valutazione di un prodotto rivestito in PVD dovrebbe allinearsi con il suo uso previsto e le tue aspettative sul suo aspetto nel tempo.

- Se la tua priorità principale è la massima resistenza ai graffi per l'uso quotidiano (ad esempio, un orologio di lusso): Dai la priorità a un rivestimento DLC su un substrato duro come acciaio inossidabile o titanio, e sii consapevole che impatti profondi possono comunque causare danni.

- Se la tua priorità principale è la durabilità per uso intensivo (ad esempio, utensili, alcuni componenti): Un rivestimento TiAlN o DLC ben applicato estenderà drasticamente la vita utile e le prestazioni, ma dovresti aspettarti che appaiano segni di usura sui punti di contatto elevati nel tempo.

- Se la tua priorità principale è l'estetica e la protezione dalla corrosione: Quasi tutti i rivestimenti PVD applicati professionalmente forniranno un colore uniforme e durevole e una barriera significativa contro ruggine e danni chimici.

In definitiva, un rivestimento PVD ben eseguito è un significativo aggiornamento funzionale, non semplicemente una finitura estetica.

Tabella riassuntiva:

| Fattore | Impatto sulla durabilità | Considerazione chiave |

|---|---|---|

| Materiale del rivestimento | Determinante principale della durezza e della resistenza all'usura. | DLC offre una durezza superiore; TiAlN fornisce un'eccellente resistenza al calore. |

| Materiale di base (Substrato) | Fornisce la base per il rivestimento. | Un substrato duro (es. acciaio, titanio) è essenziale per prestazioni ottimali. |

| Qualità dell'applicazione | Garantisce una forte adesione e uno spessore uniforme. | Una corretta preparazione della superficie è fondamentale per prevenire sfaldamenti o scheggiature. |

| Uso previsto | Definisce aspettative realistiche per l'usura nel tempo. | Gli articoli indossati quotidianamente mostreranno usura sui punti di contatto elevati; questo è normale. |

Pronto a migliorare i tuoi prodotti con una finitura durevole e ad alte prestazioni?

In KINTEK, siamo specializzati in soluzioni di rivestimento avanzate per apparecchiature da laboratorio, utensili e componenti di precisione. La nostra esperienza assicura che i tuoi prodotti beneficino di una resistenza superiore ai graffi, protezione dalla corrosione e un fascino estetico duraturo.

Lascia che i nostri esperti ti aiutino a selezionare il rivestimento PVD ideale per le tue esigenze specifiche. Contatta KINTEL oggi stesso per discutere il tuo progetto e richiedere un preventivo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Stampi per pressatura isostatica per laboratorio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura