In sintesi, la Rifusione ad Arco Sotto Vuoto (VAR) è un processo di rifusione secondaria progettato per produrre leghe metalliche ultra-pure e di elevata purezza. Funziona utilizzando un arco elettrico ad alta corrente all'interno di un vuoto per fondere un elettrodo di lega preformato, consentendo alle impurità di fuoriuscire mentre il metallo fuso gocciola in uno stampo di rame raffreddato ad acqua. Questa ri-solidificazione controllata si traduce in un lingotto finale con una purezza superiore, una struttura raffinata e proprietà meccaniche migliorate.

Lo scopo fondamentale della VAR non è semplicemente fondere il metallo, ma purificarlo. Creando un ambiente unico di calore intenso e vuoto, il processo rimuove sistematicamente i gas disciolti e gli elementi volatili che altrimenti comprometterebbero la resistenza, la durabilità e l'affidabilità del materiale.

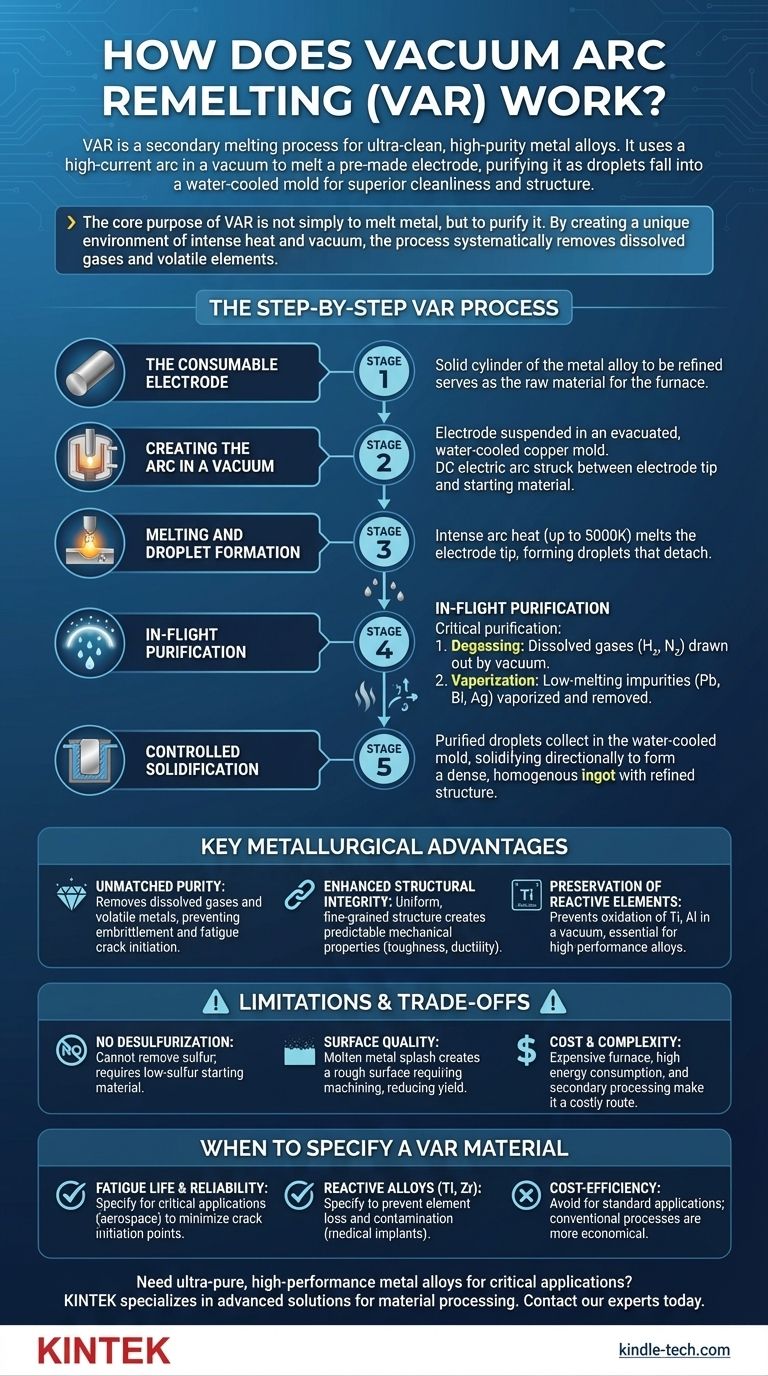

Il Processo VAR Passo Dopo Passo

Per comprendere perché la VAR sia essenziale per le applicazioni ad alte prestazioni, è utile visualizzare il processo in fasi distinte. Ogni fase è ingegnerizzata per contribuire alla purezza e all'integrità strutturale del lingotto finale.

Fase 1: L'Elettrodo Consumabile

Il processo inizia con un cilindro solido della lega metallica che deve essere raffinata. Questo è chiamato elettrodo consumabile e funge da materia prima per il forno.

Fase 2: Creazione dell'Arco nel Vuoto

L'elettrodo è sospeso verticalmente all'interno di uno stampo sigillato in rame raffreddato ad acqua. L'intera camera viene evacuata per creare un alto vuoto. Viene quindi innescato un arco elettrico in CC (corrente continua) tra la punta inferiore dell'elettrodo e una piccola quantità di materiale di avviamento alla base dello stampo.

Fase 3: Fusione e Formazione delle Gocce

L'intenso calore dell'arco, che può avvicinarsi ai 5000K, fonde la punta dell'elettrodo consumabile. Questo metallo fuso forma delle goccioline che si staccano e cadono dall'elettrodo.

Fase 4: Purificazione in Volo

Questa è la fase più critica per la purificazione. Mentre le goccioline cadono attraverso il vuoto e attraversano la zona dell'arco ad alta temperatura, accadono due cose:

- Degasaggio: I gas disciolti come idrogeno e azoto vengono estratti dal vuoto.

- Vaporizzazione: Le impurità metalliche a basso punto di fusione, come piombo, bismuto e argento, vengono vaporizzate e rimosse dal metallo fuso.

Fase 5: Solidificazione Controllata

Le goccioline purificate si raccolgono nello stampo inferiore raffreddato ad acqua, formando un bagno fuso. Poiché lo stampo è attivamente raffreddato, il metallo solidifica in modo direzionale, dall'esterno verso l'interno e dal basso verso l'alto. Questo raffreddamento controllato minimizza la segregazione chimica e produce un lingotto denso e omogeneo con una struttura cristallina raffinata.

Vantaggi Metallurgici Chiave

La complessità del processo VAR è giustificata dai significativi miglioramenti che apporta al materiale finale.

Purezza Ineguagliabile

Il vantaggio principale è la drastica riduzione degli elementi indesiderati. La rimozione dei gas disciolti, in particolare l'idrogeno, è fondamentale per prevenire l'infragilimento. L'eliminazione delle micro-inclusioni e dei metalli volatili produce un materiale più pulito che è molto meno incline a innescare cricche di fatica.

Integrità Strutturale Migliorata

La solidificazione controllata e direzionale crea una struttura del lingotto uniforme e a grana fine. Ciò minimizza le incoerenze all'interno del metallo, portando a proprietà meccaniche più prevedibili e affidabili, come tenacità e duttilità.

Conservazione degli Elementi Reattivi

Per le leghe contenenti elementi altamente reattivi come titanio e alluminio, l'ambiente sottovuoto è essenziale. Impedisce a questi elementi di ossidarsi, assicurando che rimangano nella lega per svolgere la loro funzione prevista. Ciò rende la VAR adatta per la produzione di titanio, zirconio e le loro leghe avanzate.

Comprendere i Compromessi e i Limiti

Nessun processo è perfetto, ed essere un consulente fidato significa riconoscere gli svantaggi. La decisione di utilizzare la VAR deve tenere conto dei suoi limiti specifici.

Nessuna Capacità di Desolforazione

Questo è il limite metallurgico più significativo. Il processo VAR non può rimuovere lo zolfo. Pertanto, l'elettrodo consumabile iniziale deve già avere un contenuto di zolfo molto basso, il che spesso richiede passaggi di lavorazione aggiuntivi prima ancora che il materiale entri nel forno VAR.

Qualità Superficiale e Resa

Durante la rifusione, il metallo fuso può schizzare contro la parete fredda dello stampo, creando una superficie del lingotto ruvida e porosa. Questo strato superficiale ha spesso una concentrazione più elevata di impurità e deve essere lavorato meccanicamente o "sbucciato" prima di ulteriori lavorazioni, riducendo la resa finale del materiale.

Costo e Complessità

I forni VAR sono sofisticati e costosi da gestire. La combinazione di sistemi ad alto vuoto, elevato consumo energetico e la necessità di una lavorazione superficiale secondaria rende la VAR un percorso di produzione costoso riservato alle applicazioni in cui le prestazioni giustificano la spesa.

Quando Specificare un Materiale VAR

Scegliere un materiale lavorato con VAR è una decisione ingegneristica deliberata basata sulle esigenze dell'applicazione finale. La designazione "VAR" su una scheda tecnica del materiale è un segno di elevata purezza.

- Se la tua attenzione principale è la vita a fatica e l'affidabilità strutturale: Specifica VAR per minimizzare le micro-inclusioni interne che fungono da punti di innesco per le cricche, fondamentale nei componenti aerospaziali come carrelli di atterraggio e dischi motore.

- Se la tua attenzione principale è lavorare con leghe reattive (es. Titanio, Zirconio): Specifica VAR per prevenire la perdita di elementi leganti costosi e la contaminazione da ossigeno e azoto atmosferici, essenziale per impianti medici e apparecchiature per la lavorazione chimica.

- Se la tua attenzione principale è l'efficienza dei costi per un'applicazione standard: Un materiale VAR è probabilmente eccessivo, e processi di fusione più convenzionali saranno sufficienti e molto più economici.

In definitiva, specificare un materiale VAR è un impegno per raggiungere i massimi livelli di purezza e prestazioni quando il fallimento non è un'opzione.

Tabella Riassuntiva:

| Aspetto Chiave | Dettaglio del Processo VAR |

|---|---|

| Obiettivo Primario | Purificare e raffinare leghe metalliche per prestazioni superiori |

| Fasi Chiave | 1. Creazione del vuoto 2. Fusione ad arco in CC dell'elettrodo 3. Degasaggio e vaporizzazione in volo 4. Solidificazione controllata in stampo raffreddato ad acqua |

| Vantaggi Principali | Purezza ineguagliabile, rimozione dei gas disciolti, integrità strutturale migliorata, conservazione degli elementi reattivi |

| Limitazioni | Non può rimuovere lo zolfo, costo elevato, richiede finitura superficiale |

| Ideale Per | Componenti aerospaziali, impianti medici, leghe reattive (titanio, zirconio) |

Hai bisogno di leghe metalliche ultra-pure e ad alte prestazioni per le tue applicazioni critiche? KINTEK è specializzata in attrezzature e materiali di consumo di laboratorio avanzati, comprese soluzioni per la lavorazione di materiali ad alta purezza. Sia che tu stia sviluppando componenti aerospaziali, impianti medici o leghe speciali, la nostra esperienza può aiutarti a raggiungere l'integrità e l'affidabilità del materiale che i tuoi progetti richiedono. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze più impegnative del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Cos'è il processo di rifusione? Ottenere la massima purezza e prestazioni per leghe ad alta resistenza

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori