In sintesi, la sinterizzazione aumenta fondamentalmente la densità di un materiale. È un processo termico che trasforma una polvere porosa e compattata in un oggetto solido e denso. Applicando calore al di sotto del punto di fusione del materiale, la sinterizzazione fa sì che le singole particelle si leghino, eliminando sistematicamente gli spazi vuoti (pori) tra di esse e provocando il restringimento e la densificazione dell'intero pezzo.

Lo scopo principale della sinterizzazione è la densificazione. È un processo ingegneristico controllato progettato per ridurre o eliminare la porosità intrinseca di una polvere compattata, aumentando così la sua densità, resistenza e altre proprietà critiche del materiale.

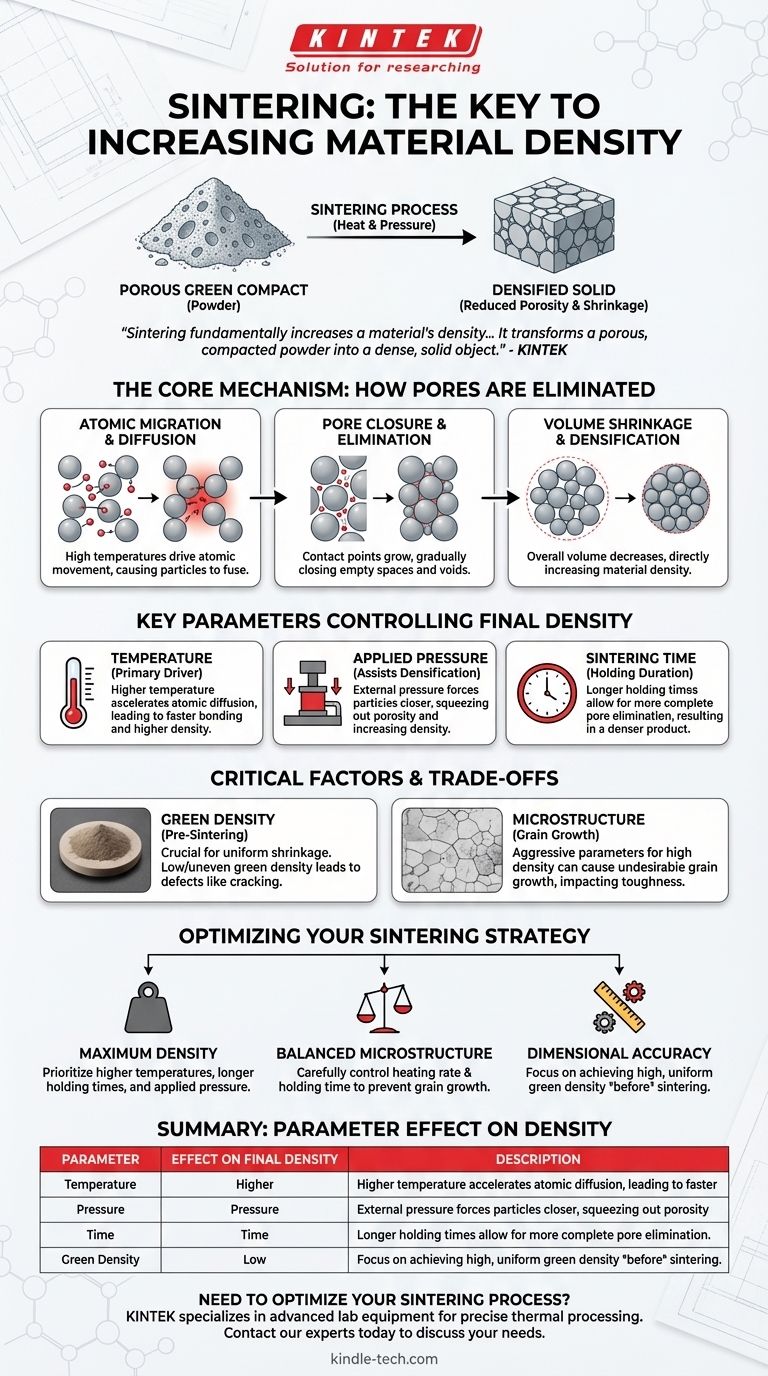

Il meccanismo centrale: dalla polvere al solido

La sinterizzazione è la fase critica che converte un fragile compatto "verde" fatto di polvere pressata in un componente robusto e funzionale. Questa trasformazione è guidata dalla riduzione dello spazio vuoto all'interno del materiale.

L'obiettivo della densificazione

L'obiettivo primario della sinterizzazione è ottenere un corpo solido e denso. Questo processo conferisce al materiale la sua caratteristica resistenza e durabilità creando forti legami metallurgici tra le sue particelle costituenti.

Come vengono eliminati i pori

Ad alte temperature, gli atomi migrano attraverso le superfici delle particelle di polvere. Questo trasferimento di materiale fa sì che le particelle si fondano nei loro punti di contatto, chiudendo gradualmente i pori e le cavità che esistono tra di esse.

Il risultato è il restringimento

Man mano che i pori interni vengono eliminati, il volume complessivo del componente diminuisce. Questo restringimento volumetrico è una conseguenza diretta e prevista dell'aumento della densità. Le ceramiche avanzate, ad esempio, possono restringersi fino al 20-25% durante la sinterizzazione.

Parametri chiave che controllano la densità finale

Ottenere la densità finale desiderata non è arbitrario; è controllato manipolando attentamente diversi parametri chiave del processo.

Temperatura di sinterizzazione

La temperatura è il motore principale del processo di sinterizzazione. Temperature più elevate (pur rimanendo al di sotto del punto di fusione) accelerano il tasso di diffusione atomica, portando a una legatura più rapida, a una chiusura dei pori più efficace e, in definitiva, a una maggiore densità.

Pressione applicata

Nei processi come la pressatura a caldo, viene applicata una pressione esterna durante il ciclo termico. Questa pressione forza fisicamente le particelle ad avvicinarsi, spremendo la porosità e aiutando significativamente il processo di densificazione.

Tempo di sinterizzazione (Tempo di mantenimento)

La durata per la quale il materiale viene mantenuto alla temperatura di sinterizzazione di picco è fondamentale. Tempi di mantenimento più lunghi consentono al processo di diffusione atomica di completarsi, con conseguente eliminazione più completa dei pori e un prodotto finale più denso.

Comprendere i compromessi e i fattori critici

Sebbene l'obiettivo sia spesso la massima densità, il processo comporta considerazioni importanti e potenziali insidie che devono essere gestite.

L'importanza della densità "verde"

La densità e l'uniformità del compatto di polvere prima che inizi la sinterizzazione—la sua densità verde—sono cruciali. Una densità verde bassa o non uniforme porterà a un restringimento incontrollato e non uniforme, che può causare distorsioni del pezzo, stress interni o crepe.

Anche la microstruttura è influenzata

La sinterizzazione fa più che semplicemente aumentare la densità. Altera anche fondamentalmente la microstruttura del materiale, inclusa la sua dimensione del grano, la forma dei bordi di grano e la distribuzione di eventuali pori residui. Parametri di sinterizzazione aggressivi che raggiungono un'alta densità possono talvolta portare a una crescita indesiderata del grano, che può influire negativamente su altre proprietà come la tenacità.

Ottimizzare la sinterizzazione per l'obiettivo di densità

La strategia di sinterizzazione ideale dipende interamente dal risultato desiderato per il componente finale. È necessario bilanciare la necessità di densità con altre proprietà critiche del materiale.

- Se la tua attenzione principale è raggiungere la massima densità possibile: Ottimizza per temperature più elevate, tempi di mantenimento più lunghi e l'applicazione di pressione esterna, ove possibile.

- Se la tua attenzione principale è bilanciare la densità con una microstruttura specifica: Controlla attentamente la velocità di riscaldamento e il tempo di mantenimento per prevenire una crescita eccessiva del grano, consentendo al contempo una chiusura dei pori sufficiente.

- Se la tua attenzione principale è l'accuratezza dimensionale e la ripetibilità: Dai priorità al raggiungimento di una densità verde elevata e perfettamente uniforme nel compatto di polvere prima che inizi il processo di sinterizzazione.

Padroneggiare questi parametri ti consente di ingegnerizzare con precisione la densità e le proprietà finali del tuo materiale.

Tabella riassuntiva:

| Parametro di sinterizzazione | Effetto sulla densità finale |

|---|---|

| Temperatura | Temperature più elevate accelerano la diffusione atomica, portando a una più rapida chiusura dei pori e a una maggiore densità. |

| Pressione | La pressione applicata forza le particelle ad avvicinarsi, spremendo la porosità e aiutando la densificazione. |

| Tempo | Tempi di mantenimento più lunghi consentono un'eliminazione più completa dei pori, con conseguente prodotto più denso. |

| Densità verde | Una densità iniziale più elevata e più uniforme assicura un restringimento controllato e minimizza i difetti. |

Hai bisogno di ottimizzare il tuo processo di sinterizzazione per la massima densità e prestazioni? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per un'elaborazione termica precisa. Sia che tu stia lavorando con metalli, ceramiche o polveri avanzate, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra densità, resistenza e microstruttura. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Qual è l'Impact Factor di Powder Metallurgy Progress? Un'analisi e contesto del 2022

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto? Raggiungere il 98,9% di densità in ceramiche laminate Al2O3-TiC