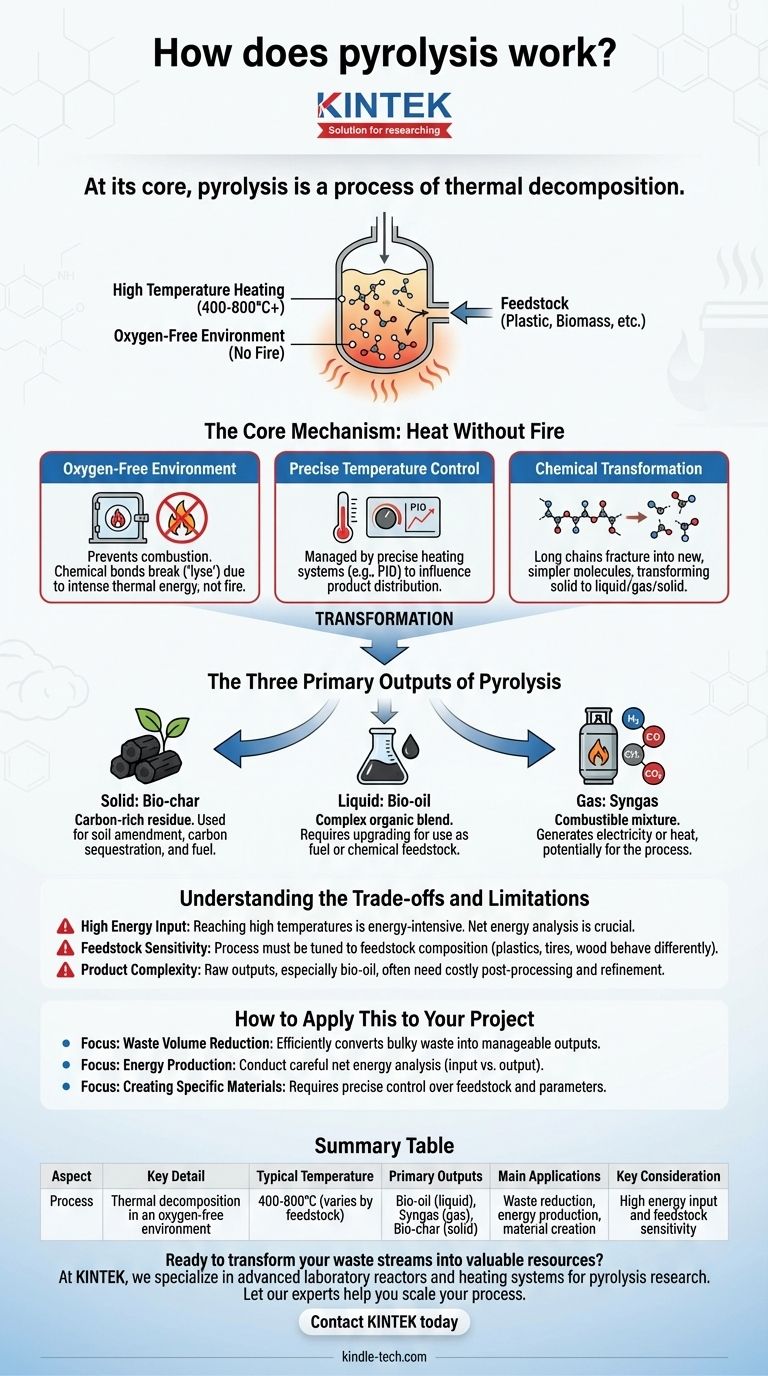

In fondo, la pirolisi è un processo di decomposizione termica. Comporta il riscaldamento di un materiale, come plastica o biomassa, ad alta temperatura in un ambiente completamente privo di ossigeno. Invece di bruciare, il calore intenso scompone la complessa struttura chimica del materiale in molecole più semplici e piccole, trasformando un singolo input in un mix di prodotti gassosi, liquidi e solidi.

La pirolisi non dovrebbe essere vista come una semplice distruzione, ma come una trasformazione controllata. È uno strumento termochimico che decostruisce una materia prima in tre flussi di prodotti distinti e potenzialmente preziosi: un gas combustibile, un bio-olio liquido e un bio-char solido.

Il Meccanismo Fondamentale: Calore Senza Fuoco

La pirolisi è spesso fraintesa come una forma di incenerimento, ma il suo principio fondamentale è l'esatto opposto. Dove la combustione richiede ossigeno, la pirolisi richiede la sua assenza.

Il Ruolo di un Ambiente Privo di Ossigeno

Rimuovendo l'ossigeno, si impedisce al materiale di prendere fuoco. Questa è la condizione più critica per la pirolisi.

Invece di bruciare e rilasciare energia principalmente sotto forma di calore, i legami chimici all'interno del materiale sono costretti a rompersi, o "lisare" (dal greco lysis, che significa separazione), a causa della sola intensa energia termica.

Controllo Preciso della Temperatura

Il processo è gestito all'interno di un reattore utilizzando un sistema di riscaldamento preciso, spesso con controllori PID (Proporzionale-Integrale-Derivativo).

La temperatura è la leva principale che un operatore può azionare per influenzare la distribuzione finale del prodotto. Diverse temperature favoriscono la creazione di più char, più olio o più gas dalla stessa materia prima. Sensori sensibili monitorano queste condizioni per garantire un output costante.

La Trasformazione Chimica

La materia prima, tipicamente composta da lunghe e complesse catene polimeriche, diventa instabile ad alte temperature. Il calore provoca la frattura di queste catene in una varietà di molecole più piccole e meno complesse.

Il risultato è un nuovo insieme di prodotti chimici che non erano presenti nel materiale originale. Questo è il motivo per cui si può trasformare una bottiglia di plastica solida in un combustibile liquido e un gas combustibile.

I Tre Output Primari della Pirolisi

La resa specifica di ogni output dipende fortemente dalla materia prima e dalle condizioni del processo, ma la pirolisi produce costantemente tre tipi di prodotti distinti.

Solido: Bio-char

Questo residuo solido, ricco di carbonio, è simile al carbone. È ciò che rimane del materiale originale dopo che i componenti volatili sono stati allontanati.

Storicamente, questo era l'obiettivo primario della pirolisi, utilizzata per produrre carbone dal legno come combustibile. Oggi, il bio-char è anche valorizzato come ammendante del suolo e per il sequestro del carbonio.

Liquido: Bio-olio

Conosciuto anche come olio di pirolisi o catrame, è una miscela complessa di molti composti organici diversi. Viene prodotto quando i gas caldi della reazione vengono rapidamente raffreddati e condensati.

Questa frazione liquida spesso richiede un'ulteriore lavorazione, nota come upgrading, per rimuovere ossigeno o azoto. Questo passaggio ne migliora la stabilità e lo rende più adatto per l'uso come combustibile rinnovabile o materia prima chimica.

Gas: Syngas

La frazione non condensabile è una miscela di gas, spesso chiamata syngas (gas di sintesi).

Questo gas contiene tipicamente idrogeno, monossido di carbonio, anidride carbonica e metano. È combustibile e può essere utilizzato per generare elettricità o calore, spesso per alimentare il processo di pirolisi stesso, migliorandone l'efficienza energetica complessiva.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la pirolisi non è una soluzione universale. Comprendere le sue sfide operative è fondamentale per qualsiasi applicazione pratica.

Elevato Input Energetico

Il processo è ad alta intensità energetica. Raggiungere e mantenere le alte temperature richieste (spesso 400-800°C o superiori) consuma una quantità significativa di energia.

La fattibilità di un progetto di pirolisi dipende spesso dal fatto che il valore energetico dei prodotti superi l'energia richiesta per far funzionare il sistema.

Sensibilità alla Materia Prima

I reattori di pirolisi non sono "taglia unica". Il processo deve essere attentamente sintonizzato per diversi tipi di materia prima.

Plastiche, pneumatici e legno hanno tutti composizioni chimiche diverse e si comporteranno in modo diverso nel reattore, influenzando la temperatura ideale, il tempo di lavorazione e, in ultima analisi, le rese del prodotto.

Complessità del Prodotto

Gli output grezzi, in particolare il bio-olio, sono spesso miscele complesse che non sono sostituti "diretti" dei prodotti convenzionali. Di solito richiedono costosi processi di post-lavorazione e raffinazione prima di poter essere venduti o utilizzati come combustibile di alta qualità o prodotti chimici speciali.

Come Applicare Questo al Tuo Progetto

Quando si valuta la pirolisi, allineare le capacità della tecnologia con il proprio obiettivo strategico primario.

- Se il tuo obiettivo principale è la riduzione del volume dei rifiuti: La pirolisi è eccezionalmente efficace, convertendo rifiuti solidi ingombranti come plastiche o pneumatici in output più densi, più gestibili e potenzialmente preziosi.

- Se il tuo obiettivo principale è la produzione di energia: Devi condurre un'attenta analisi energetica netta, tenendo conto dell'energia necessaria per far funzionare il reattore e migliorare i combustibili rispetto al contenuto energetico dei prodotti finali.

- Se il tuo obiettivo principale è la creazione di materiali specifici: Il successo dipende dal controllo preciso sia della qualità della materia prima che dei parametri del reattore per massimizzare la resa di char, olio o gas.

In definitiva, la pirolisi ci consente di ridefinire i rifiuti non come un punto finale, ma come una materia prima per creare nuovo valore.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Decomposizione termica in un ambiente privo di ossigeno |

| Temperatura Tipica | 400-800°C (varia a seconda della materia prima) |

| Output Primari | Bio-olio (liquido), Syngas (gas), Bio-char (solido) |

| Applicazioni Principali | Riduzione dei rifiuti, produzione di energia, creazione di materiali |

| Considerazione Chiave | Elevato input energetico e sensibilità alla materia prima |

Pronto a trasformare i tuoi flussi di rifiuti in risorse preziose? La pirolisi è un potente strumento termochimico, ma il suo successo dipende da un controllo preciso e dall'attrezzatura giusta. In KINTEK, siamo specializzati in reattori da laboratorio avanzati e sistemi di riscaldamento progettati per la ricerca sulla pirolisi e l'ottimizzazione dei processi. Che tu stia sviluppando nuovi metodi di riciclo, producendo biocarburanti o creando materiali speciali, le nostre attrezzature robuste e affidabili garantiscono un controllo accurato della temperatura e risultati costanti. Lascia che i nostri esperti ti aiutino a scalare il tuo processo dal laboratorio al pilota. Contatta KINTEK oggi per discutere come le nostre soluzioni possono potenziare il tuo progetto di pirolisi e trasformare la tua materia prima in profitto.

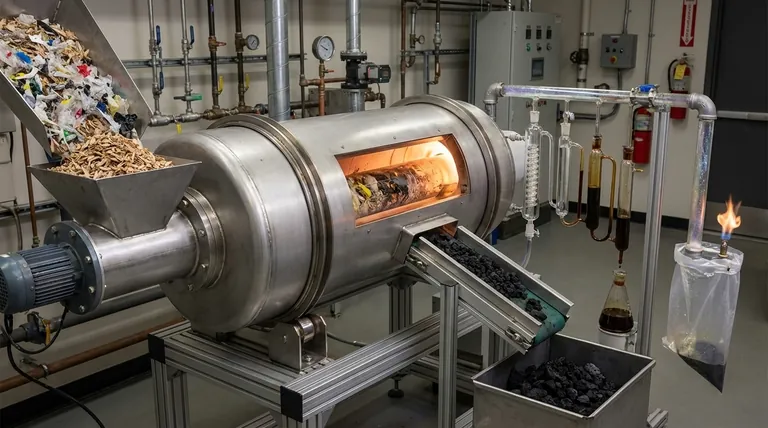

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- A quale temperatura inizia la pirolisi del legno? Controllare il processo per ottenere biochar, bio-olio o syngas

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Come fanno i forni tubolari o a muffola a garantire l'accuratezza stechiometrica durante la sintesi? Padronanza di Li4GeO4 e Li4VO4

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni