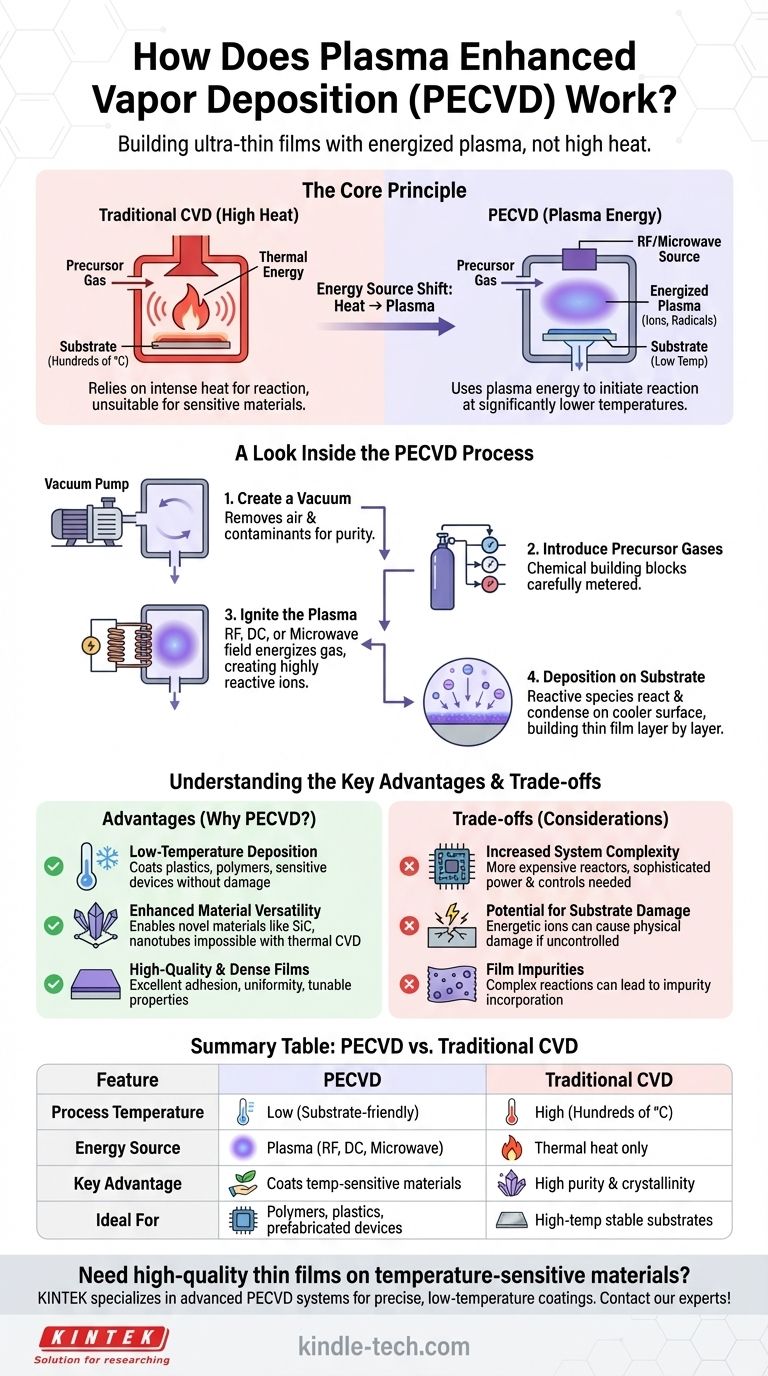

In sostanza, la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è un processo che costruisce film ultrasottili utilizzando un gas energizzato, noto come plasma, al posto del calore elevato. Questo cambiamento fondamentale consente la deposizione di rivestimenti a temperature significativamente più basse rispetto ai metodi tradizionali. Il processo prevede l'introduzione di un gas precursore in una camera a vuoto, utilizzando una fonte di energia come un campo a radiofrequenza (RF) o a microonde per eccitare tale gas in un plasma, che quindi si decompone e si deposita su un substrato come un film sottile solido.

Il vantaggio centrale della PECVD è la sua capacità di sostituire l'energia bruta dell'alta temperatura con l'energia precisa di un plasma. Ciò consente la creazione di rivestimenti di alta qualità su materiali, come plastiche o alcuni semiconduttori, che verrebbero danneggiati o distrutti dal calore richiesto dalla tradizionale Deposizione Chimica da Vapore (CVD).

Il Principio Fondamentale: Sostituire il Calore con il Plasma

Per comprendere la PECVD, è essenziale afferrare prima il metodo che essa potenzia: la tradizionale Deposizione Chimica da Vapore (CVD).

Come Funziona la CVD Tradizionale

In un processo standard di CVD termica, un substrato viene posto in una camera di reazione e riscaldato a temperature molto elevate, spesso diverse centinaia di gradi Celsius.

Successivamente, viene introdotto nella camera un gas precursore volatile, contenente gli atomi per il film desiderato.

Il calore intenso fornisce l'energia necessaria per rompere i legami chimici nel gas, facendolo decomporre e reagire sulla superficie calda del substrato, costruendo gradualmente lo strato di rivestimento strato dopo strato.

Come la PECVD Modifica l'Equazione

La PECVD altera fondamentalmente la fonte di energia per la reazione. Invece di fare affidamento esclusivamente sull'energia termica, genera un plasma.

Un plasma è spesso definito il quarto stato della materia. È un gas che è stato energizzato al punto in cui i suoi atomi vengono scomposti in una miscela di ioni positivi, elettroni liberi e radicali neutri altamente reattivi.

Questo plasma energizzato fornisce l'energia necessaria per scomporre le molecole del gas precursore, avviando le reazioni chimiche richieste per la deposizione senza la necessità di calore estremo.

Uno Sguardo all'Interno del Processo PECVD

Il processo PECVD si svolge in una sequenza attentamente controllata all'interno di una camera a vuoto.

Fase 1: Creazione di un Vuoto

Innanzitutto, la camera viene portata a vuoto. Ciò rimuove aria e altri contaminanti che potrebbero interferire con la reazione chimica e compromettere la purezza del film finale.

Fase 2: Introduzione dei Gas Precursori

I gas precursori—i blocchi chimici costitutivi del film—vengono quindi dosati attentamente nella camera.

Fase 3: Accensione del Plasma

Un campo elettrico, tipicamente proveniente da una sorgente a radiofrequenza (RF), corrente continua (DC) o a microonde, viene applicato alla camera.

Questo campo energizza il gas, strappando elettroni dagli atomi e creando il plasma altamente reattivo. Tecniche come la Risonanza Ciclotronica degli Elettroni a Microonde (MWECR) utilizzano una combinazione di microonde e campi magnetici per creare plasmi particolarmente densi e attivi.

Fase 4: Deposizione sul Substrato

Gli ioni e i radicali reattivi all'interno del plasma bombardano la superficie del substrato. Il substrato viene mantenuto a una temperatura molto più bassa rispetto alla CVD termica.

Queste specie reattive si condensano e reagiscono sulla superficie più fredda, formando un film sottile stabile, solido e uniforme. Questo processo continua fino al raggiungimento dello spessore del film desiderato.

Comprendere i Vantaggi Chiave

Il passaggio dall'energia termica a quella al plasma fornisce diversi vantaggi significativi che hanno reso la PECVD una tecnologia critica in settori come la microelettronica e l'ottica.

Deposizione a Bassa Temperatura

Questo è il vantaggio principale della PECVD. Consente il rivestimento su substrati sensibili alla temperatura, come polimeri, plastiche e dispositivi semiconduttori completamente fabbricati, senza causare danni termici.

Versatilità Migliorata dei Materiali

L'ambiente unico e ad alta energia del plasma consente la deposizione di materiali che sono difficili o impossibili da creare con la CVD termica. Ciò include materiali come film di carburo di silicio (SiC) e nanotubi di carbonio allineati verticalmente.

Film di Alta Qualità e Densi

Il bombardamento energetico della superficie del substrato durante la PECVD può portare a film molto densi e con eccellente adesione e uniformità. I parametri del processo possono essere regolati per controllare con precisione la struttura e le proprietà finali del film.

Compromessi e Considerazioni Intrinseche

Sebbene potente, la PECVD non è priva di complessità e potenziali svantaggi.

Complessità del Sistema Aumentata

I reattori PECVD sono più complessi e costosi delle loro controparti CVD termiche. Richiedono alimentatori sofisticati (generatori RF o a microonde), reti di adattamento di impedenza e sistemi di controllo avanzati per mantenere un plasma stabile.

Potenziale Danno al Substrato

Sebbene il processo sia a bassa temperatura, gli ioni energetici nel plasma possono danneggiare fisicamente il substrato o il film in crescita se l'energia non è controllata attentamente. Ciò può introdurre difetti che influenzano le prestazioni.

Impurità del Film

Le reazioni chimiche in un plasma sono incredibilmente complesse. A volte, le molecole precursore non si decompongono completamente, portando all'incorporazione di impurità (come l'idrogeno) nel film, il che può alterarne le proprietà elettriche o ottiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra PECVD e altre tecniche di deposizione dipende interamente dal materiale, dal substrato e dal risultato desiderato.

- Se la tua attenzione principale è il rivestimento di substrati sensibili al calore: La PECVD è la scelta definitiva, poiché la sua natura a bassa temperatura previene i danni termici.

- Se la tua attenzione principale è ottenere la massima purezza e cristallinità del film: La CVD termica tradizionale può essere superiore, poiché l'energia termica può fornire un percorso di reazione più pulito con meno impurità incorporate per alcuni materiali.

- Se la tua attenzione principale è depositare materiali nuovi o complessi: La PECVD offre una flessibilità senza pari per creare composizioni e strutture di film uniche non ottenibili solo con metodi termici.

In definitiva, la PECVD consente a ingegneri e scienziati di costruire materiali avanzati cambiando fondamentalmente il modo in cui l'energia viene erogata a un sistema chimico.

Tabella Riassuntiva:

| Caratteristica | CVD Potenziata al Plasma (PECVD) | CVD Termica Tradizionale |

|---|---|---|

| Temperatura di Processo | Bassa (favorevole al substrato) | Alta (centinaia di °C) |

| Fonte di Energia | Plasma (RF, DC, microonde) | Solo calore termico |

| Vantaggio Chiave | Riveste materiali sensibili alla temperatura | Alta purezza e cristallinità per alcuni materiali |

| Ideale Per | Polimeri, plastiche, dispositivi prefabbricati | Substrati stabili ad alta temperatura |

Hai bisogno di depositare film sottili di alta qualità su materiali sensibili alla temperatura? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi PECVD, per aiutarti a ottenere rivestimenti precisi a bassa temperatura per le tue esigenze di ricerca o produzione. La nostra esperienza ti assicura di ottenere la soluzione giusta per polimeri, semiconduttori e altri substrati delicati. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza