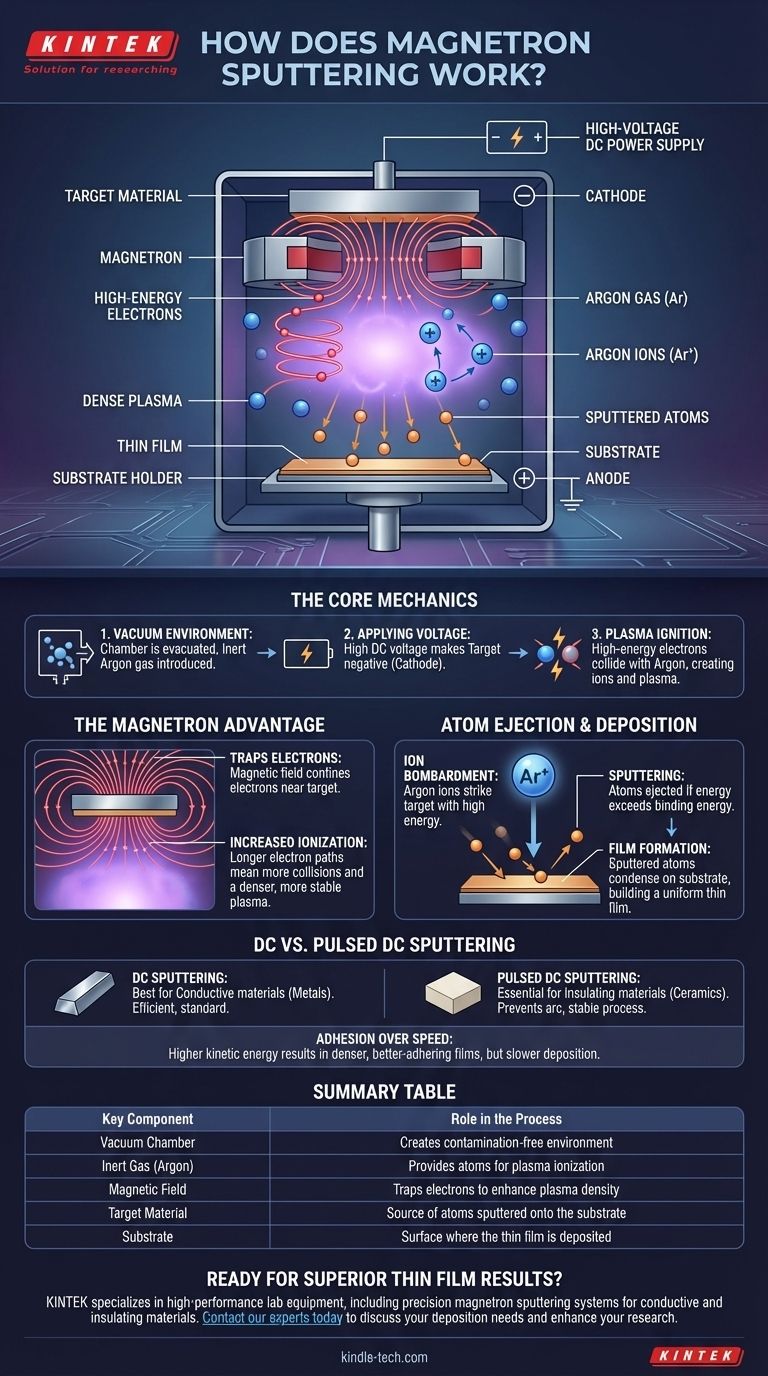

Nel suo nucleo, la magnetron sputtering è un processo di deposizione fisica da vapore (PVD) altamente controllato che utilizza un campo magnetico per migliorare la creazione di un plasma. Questo plasma bombarda un materiale sorgente, o "target", con ioni, sbalzando fisicamente via gli atomi. Questi atomi espulsi viaggiano quindi attraverso un vuoto e si condensano su un substrato, costruendo un film sottile e uniforme con eccezionale precisione.

L'intuizione fondamentale non riguarda solo il bombardamento di un target. Il termine "magnetron" nel nome si riferisce all'uso strategico di un campo magnetico per intrappolare gli elettroni vicino al target, aumentando drasticamente l'efficienza della generazione di plasma. Ciò porta a un plasma più denso, a una velocità di deposizione più elevata e alla capacità di creare film di qualità superiore a pressioni inferiori.

La meccanica fondamentale del processo di sputtering

Per capire come funziona la magnetron sputtering, è meglio suddividerla in una sequenza di passaggi fondamentali che avvengono all'interno di una camera a vuoto specializzata.

L'ambiente a vuoto

L'intero processo deve avvenire in una camera a vuoto. Questo è fondamentale per rimuovere qualsiasi aria o particella indesiderata che potrebbe contaminare il film finale.

Una volta stabilito il vuoto, viene introdotta una piccola quantità, controllata con precisione, di un gas inerte, più comunemente Argon (Ar). Questo gas fornisce gli atomi che verranno ionizzati per creare il plasma.

Applicazione della tensione per creare il plasma

Viene utilizzata un'alimentazione ad alta tensione in corrente continua (DC) per creare un forte campo elettrico. Il materiale da depositare, noto come target, riceve una grande carica negativa (rendendolo il catodo).

Il supporto del substrato o le pareti della camera agiscono tipicamente come anodo (positivo o messo a terra). Questa differenza di potenziale, spesso intorno a -300V o più, è ciò che energizza il sistema.

L'accensione del plasma

Il forte campo elettrico accelera gli elettroni liberi nella camera. Questi elettroni ad alta energia collidono con gli atomi di Argon neutri.

Queste collisioni sono abbastanza violente da strappare elettroni dagli atomi di Argon, creando ioni di Argon (Ar+) caricati positivamente e più elettroni liberi. Questa cascata di collisioni accende e sostiene una nuvola di gas ionizzato e incandescente nota come plasma.

Il vantaggio "Magnetron": un plasma più efficiente

Lo sputtering standard funziona, ma è inefficiente. L'aggiunta di un magnetron—una configurazione di potenti magneti posizionati dietro il target—è ciò che rende il processo così efficace.

Il ruolo del campo magnetico

Il campo magnetico si proietta attraverso il target e crea una zona di confinamento direttamente di fronte alla sua superficie.

Questo campo magnetico intrappola gli elettroni più leggeri e a carica negativa, costringendoli a percorrere un percorso a spirale vicino al target invece di permettere loro di fuoriuscire.

Aumento dell'ionizzazione e dello sputtering

Poiché gli elettroni sono intrappolati, la loro lunghezza di percorso è notevolmente aumentata, il che aumenta drasticamente la probabilità che collidano e ionizzino gli atomi di Argon neutri.

Ciò crea un plasma molto più denso e stabile concentrato esattamente dove è più necessario. Gli ioni di Argon ora abbondanti sono fortemente attratti dal target carico negativamente.

Eiezione degli atomi e deposizione

Gli ioni di Argon accelerano e bombardano la superficie del target con un'immensa energia cinetica.

Se l'energia trasferita da uno ione è maggiore dell'energia di legame superficiale del materiale del target, esso sbalza fisicamente via, o "sputtera", atomi neutri dal target. Questi atomi sputterati viaggiano attraverso il vuoto e si depositano sul substrato, condensandosi per formare il film sottile desiderato.

Comprendere i compromessi e le variazioni

Sebbene potente, la magnetron sputtering è un processo complesso con applicazioni e limitazioni specifiche che richiedono un'attenta considerazione.

Sputtering DC rispetto a DC pulsato

Lo sputtering a corrente continua (DC) è il metodo standard e funziona eccezionalmente bene per i materiali target elettricamente conduttivi, come la maggior parte dei metalli.

Per i materiali isolanti (dielettrici) come le ceramiche, una carica può accumularsi sulla superficie del target, deviando gli ioni e portando all'arco elettrico. Lo sputtering DC pulsato risolve questo problema invertendo periodicamente la tensione per un breve periodo per neutralizzare questo accumulo di carica, consentendo una deposizione stabile.

L'importanza del controllo del processo

La qualità del film risultante—la sua densità, adesione, struttura a grana e proprietà elettriche—non è automatica. Dipende dal controllo meticoloso di variabili come la pressione del gas, la tensione, la forza del campo magnetico e la temperatura del substrato.

Adesione rispetto alla velocità

Gli atomi sputterati arrivano sul substrato con molta più energia cinetica rispetto ad altri metodi come l'evaporazione termica. Ciò si traduce in film più densi, più uniformi e con migliore adesione. Il compromesso è che lo sputtering è spesso un processo di deposizione più lento.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnica di sputtering corretta dipende interamente dal materiale con cui si lavora e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è depositare un film metallico conduttivo: Lo Sputtering Magnetron DC standard è la scelta efficiente, affidabile e standard del settore.

- Se il tuo obiettivo principale è depositare una ceramica o un ossido isolante: Lo Sputtering DC pulsato è essenziale per prevenire l'accumulo di carica e garantire un processo stabile e privo di archi.

- Se il tuo obiettivo principale è ottenere la massima densità e adesione del film: La magnetron sputtering è superiore a molte altre tecniche di deposizione grazie alla maggiore energia delle particelle che si depositano.

In definitiva, la magnetron sputtering fornisce un livello di controllo indispensabile per creare i film sottili ad alte prestazioni che sono fondamentali per l'elettronica moderna, l'ottica e la scienza dei materiali.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo |

|---|---|

| Camera a vuoto | Crea un ambiente privo di contaminazioni |

| Gas inerte (Argon) | Fornisce atomi per l'ionizzazione del plasma |

| Campo magnetico | Intrappola gli elettroni per aumentare la densità del plasma |

| Materiale target | Sorgente di atomi sputterati sul substrato |

| Substrato | Superficie su cui viene depositato il film sottile |

Pronto a ottenere risultati superiori sui film sottili nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di magnetron sputtering progettati per precisione e affidabilità. Sia che tu stia lavorando con metalli conduttivi o ceramiche isolanti, le nostre soluzioni ti aiutano a creare film densi e uniformi con eccellente adesione.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche di deposizione e scoprire come KINTEK può migliorare i tuoi processi di ricerca e produzione.

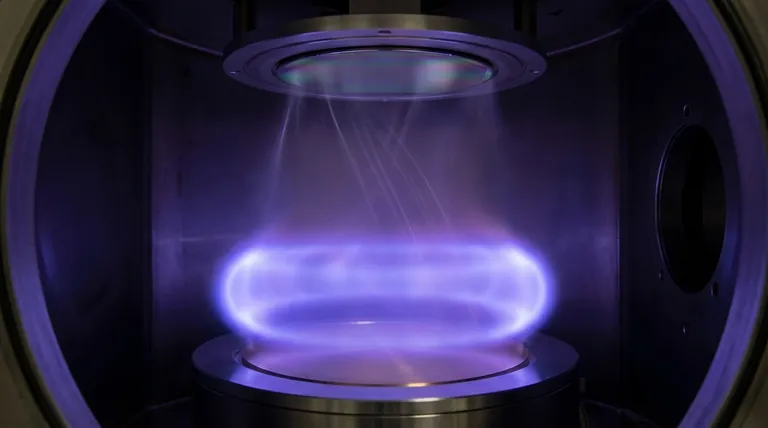

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Valvola a sfera sottovuoto in acciaio inossidabile 304 316 Valvola di arresto per sistemi ad alto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili