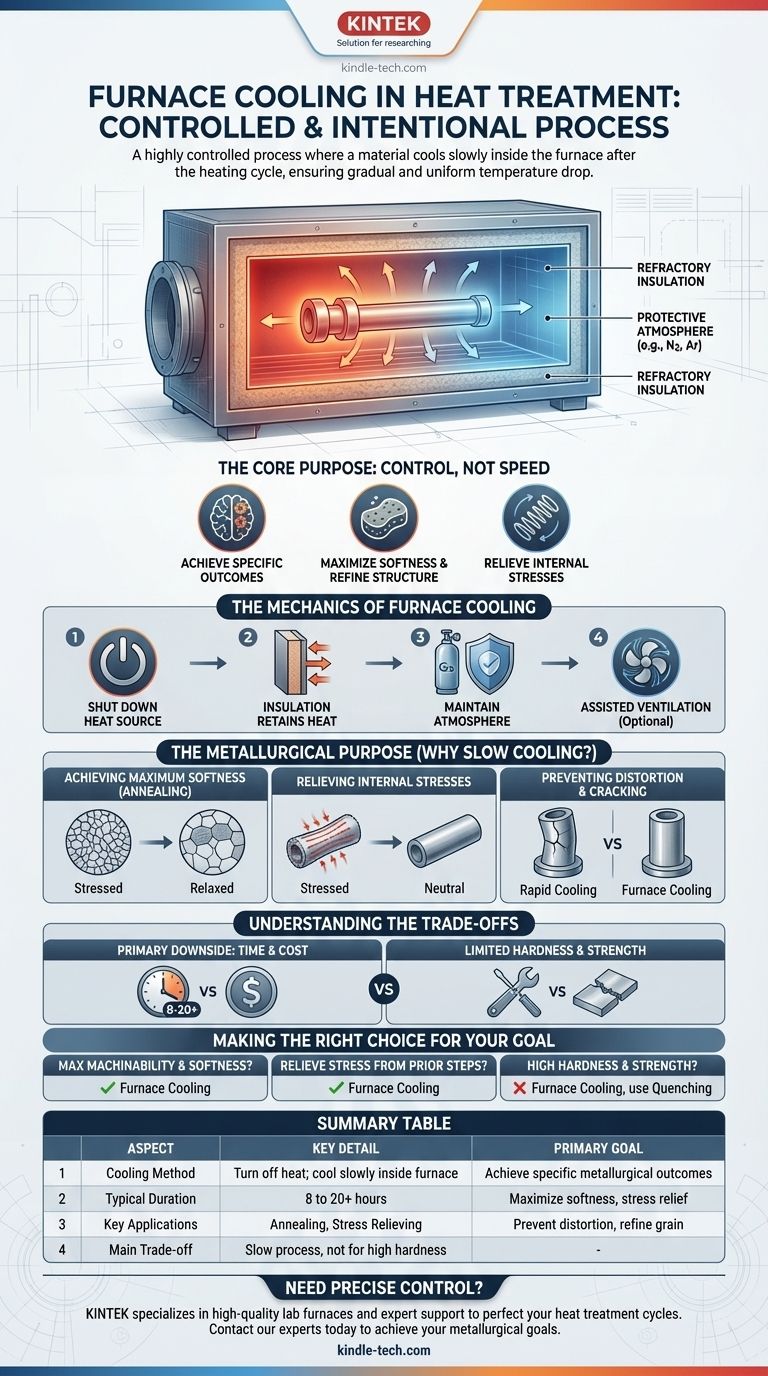

Il raffreddamento in forno è un processo intenzionale e altamente controllato utilizzato nel trattamento termico in cui un materiale viene raffreddato lentamente all'interno del forno stesso dopo il completamento del ciclo di riscaldamento. Il processo si basa sullo spegnimento della fonte di calore e sul consentire alla camera del forno isolata e al materiale al suo interno di raffreddarsi insieme, spesso nell'arco di molte ore, garantendo una diminuzione graduale e uniforme della temperatura.

Lo scopo principale del raffreddamento in forno non è la velocità, ma il controllo. Questo processo deliberatamente lento viene scelto per ottenere risultati metallurgici specifici, principalmente per massimizzare la morbidezza, affinare la struttura del grano e alleviare le tensioni interne che altri metodi di raffreddamento più rapidi introdurrebbero.

La meccanica del raffreddamento in forno

Il processo può sembrare passivo, ma è una fase attentamente gestita del trattamento termico. Diversi componenti e principi chiave lavorano insieme per controllare la velocità di raffreddamento.

Spegnimento della fonte di calore

Il primo e più ovvio passo è spegnere gli elementi riscaldanti o i bruciatori a gas del forno. Questa azione interrompe l'introduzione di nuova energia termica nel sistema.

Il ruolo dell'isolamento del forno

I forni industriali sono costruiti con un isolamento refrattario resistente progettato per trattenere il calore in modo efficiente. Durante la fase di raffreddamento, lo stesso isolamento impedisce al calore di fuoriuscire troppo rapidamente, diventando il fattore principale che determina la velocità di raffreddamento lenta.

Mantenimento dell'atmosfera protettiva

Come notano i riferimenti, i forni utilizzano spesso un'atmosfera controllata (ad esempio, azoto, argon) per prevenire l'ossidazione e altre reazioni superficiali ad alte temperature. Questa atmosfera viene mantenuta durante l'intero ciclo di raffreddamento lento per proteggere l'integrità superficiale del materiale finché non è sufficientemente freddo per essere esposto all'aria.

Assistenza al raffreddamento tramite ventilazione

Per alcuni processi che richiedono un raffreddamento leggermente più rapido ma comunque controllato, vengono utilizzate ventole sigillate. Queste ventole fanno circolare l'atmosfera inerte all'interno del forno, promuovendo una distribuzione della temperatura più uniforme e accelerando leggermente il trasferimento di calore alle pareti raffreddate ad acqua del forno o agli scambiatori di calore dedicati.

Perché scegliere il raffreddamento lento? Lo scopo metallurgico

La velocità di raffreddamento è probabilmente la variabile più critica nel determinare la microstruttura finale e, di conseguenza, le proprietà meccaniche di una parte metallica.

Ottenere la massima morbidezza (ricottura)

Il raffreddamento in forno è la caratteristica distintiva della ricottura. Questa velocità lenta consente alla struttura cristallina interna del metallo il tempo sufficiente per trasformarsi nel suo stato più morbido e stabile. Per l'acciaio, ciò significa garantire una trasformazione completa in una struttura perlitica grossolana, ideale per la successiva lavorazione meccanica.

Alleviare le tensioni interne

I processi di produzione come la saldatura, la fusione o la lavorazione meccanica pesante introducono notevoli tensioni interne in un materiale. Un raffreddamento lento in forno, spesso chiamato rilascio delle tensioni, consente agli atomi del materiale di riposizionarsi delicatamente, alleviando queste tensioni e riducendo il rischio di deformazione o fessurazione successiva nella vita del componente.

Prevenire deformazioni e crepe

Il raffreddamento rapido (tempra) crea un severo gradiente di temperatura tra la superficie e il nucleo di una parte, inducendo enormi tensioni interne. Il raffreddamento in forno minimizza questo shock termico, rendendolo essenziale per forme complesse o materiali fragili che altrimenti si deformerebbero o si creperebbero.

Comprendere i compromessi

Sebbene il raffreddamento in forno offra notevoli vantaggi metallurgici, non è la scelta giusta per ogni applicazione. I suoi principali compromessi sono il tempo e le proprietà del materiale risultanti.

Lo svantaggio principale: tempo e costi

Il raffreddamento in forno è eccezionalmente lento, spesso richiede 8-20 ore o più. Questo lungo tempo di ciclo occupa attrezzature da forno costose, riduce la produttività e aumenta il costo complessivo per pezzo.

Durezza e resistenza limitate

Questo processo produce la condizione più morbida e duttile possibile per un dato metallo. È fondamentalmente inadatto per applicazioni in cui la durezza e la resistenza elevate sono gli obiettivi principali, come la creazione di utensili o superfici resistenti all'usura. Queste richiedono l'esatto contrario: la tempra rapida.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di raffreddamento corretto è essenziale per ottenere il risultato desiderato di qualsiasi processo di trattamento termico.

- Se il tuo obiettivo principale è la massima lavorabilità e morbidezza: Il raffreddamento in forno, come parte di un ciclo di ricottura, è il metodo corretto per produrre la microstruttura morbida e uniforme richiesta.

- Se il tuo obiettivo principale è alleviare le tensioni derivanti da precedenti fasi di produzione: Un raffreddamento controllato in forno è la procedura standard e più sicura per ridurre le tensioni interne e prevenire future deformazioni.

- Se il tuo obiettivo principale è ottenere elevata durezza e resistenza: Devi utilizzare un metodo di raffreddamento rapido, come la tempra in olio, acqua o polimero, poiché il raffreddamento in forno produrrà il risultato opposto.

In definitiva, la padronanza della velocità di raffreddamento è fondamentale per controllare le proprietà finali e le prestazioni di qualsiasi componente trattato termicamente.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Obiettivo principale | Ottenere risultati metallurgici specifici (morbidezza, rilascio delle tensioni) |

| Metodo di raffreddamento | Spegnere il calore; il materiale si raffredda lentamente all'interno del forno isolato |

| Durata tipica | 8-20+ ore |

| Applicazioni chiave | Ricottura (per la morbidezza), Rilascio delle tensioni |

| Compromesso principale | Processo lento, non adatto per ottenere elevata durezza |

Hai bisogno di un controllo preciso sulle proprietà del tuo materiale? Il processo di raffreddamento in forno è fondamentale per ottenere risultati specifici come la massima morbidezza e il rilascio delle tensioni. KINTEK è specializzata nel fornire i forni da laboratorio di alta qualità e il supporto esperto di cui hai bisogno per perfezionare i tuoi cicli di trattamento termico. Sia che tu stia ricuocendo, rilasciando tensioni o sviluppando nuovi processi, le nostre attrezzature sono progettate per affidabilità e precisione. Contatta oggi stesso i nostri esperti di lavorazione termica per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi metallurgici.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Perché si esegue il trattamento termico sotto vuoto? Ottenere una finitura superficiale e un'integrità del materiale perfette