Nella sua essenza, la brasatura a forno è un processo di unione dei metalli in cui i componenti vengono assemblati con un metallo d'apporto e riscaldati in un forno a atmosfera controllata. Il forno riscalda l'intero assemblaggio a una temperatura che fonde il metallo d'apporto, ma non i componenti di base. Il metallo fuso viene attirato nelle fessure strette tra le parti tramite azione capillare e, al raffreddamento, si solidifica formando un legame metallurgico forte, permanente e spesso a tenuta stagna.

La brasatura a forno non consiste semplicemente nel riscaldare il metallo. È un processo altamente controllato e semi-automatico progettato per la scalabilità e la precisione, che consente la creazione simultanea di migliaia di giunzioni forti e pulite, specialmente per assemblaggi complessi o materiali sensibili all'ossigeno.

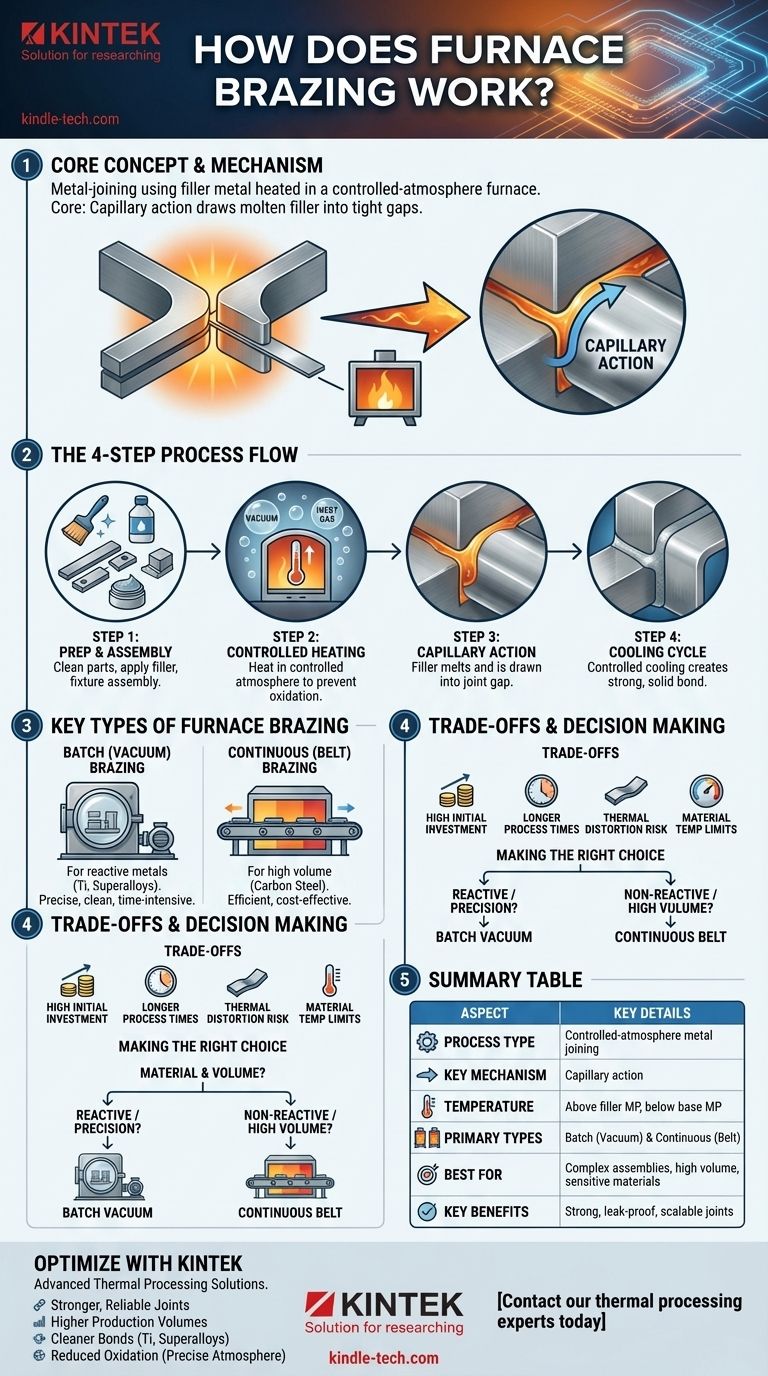

Il processo di brasatura a forno passo dopo passo

Per capire come la brasatura a forno ottiene i suoi risultati, è meglio suddividerla nelle sue fasi distinte. Ogni fase è fondamentale per l'integrità del giunto finale.

Fase 1: Preparazione e assemblaggio dei componenti

Prima del riscaldamento, i componenti devono essere puliti accuratamente per rimuovere eventuali oli, ossidi o contaminanti che potrebbero interferire con il legame.

Il metallo d'apporto per brasatura, spesso sotto forma di pasta, filo o lamierino preformato, viene quindi applicato all'area del giunto. Le parti vengono quindi fissate insieme per mantenere la loro posizione e garantire spazi stretti e uniformi.

Fase 2: Il ciclo di riscaldamento controllato

Le parti assemblate vengono collocate all'interno del forno. L'atmosfera del forno viene quindi controllata – creando un vuoto o introducendo un gas specifico – per prevenire l'ossidazione dei metalli di base durante il riscaldamento.

Il forno riscalda quindi l'intero assemblaggio uniformemente fino alla temperatura di brasatura specificata. Questa temperatura è superiore al punto di fusione del metallo d'apporto ma inferiore al punto di fusione dei componenti che vengono uniti.

Fase 3: Flusso del metallo d'apporto (Azione capillare)

Una volta raggiunta la temperatura di brasatura, il metallo d'apporto si fonde e diventa liquido. A causa dello spazio ristretto tra i componenti, un fenomeno chiamato azione capillare attira automaticamente il metallo d'apporto fuso nel giunto.

Questa azione assicura che lo spazio sia completamente riempito, creando un legame completo e continuo tra le superfici.

Fase 4: Il ciclo di raffreddamento

Dopo un tempo prestabilito alla temperatura, l'assemblaggio viene raffreddato in modo controllato. Ciò consente al metallo d'apporto di solidificarsi, creando il giunto brasato finale e resistente.

La velocità di raffreddamento può essere regolata per ottenere proprietà specifiche del materiale, come la durezza, nell'assemblaggio finito. Una volta raffreddati a una temperatura sicura, le parti vengono rimosse dal forno.

Tipi chiave di brasatura a forno

Non tutta la brasatura a forno è uguale. La scelta del forno dipende interamente dai materiali che vengono uniti e dal volume di produzione richiesto.

Brasatura in forno a lotti (sottovuoto)

Questo metodo prevede il caricamento di un lotto di parti in un forno, la sigillatura della camera e quindi l'estrazione dell'aria per creare un vuoto. Questo è il modo migliore per prevenire l'ossidazione.

La brasatura sottovuoto è essenziale per unire materiali altamente reattivi come acciaio inossidabile, titanio e superleghe. Il processo richiede tempo a causa dei cicli di pompaggio e raffreddamento, ma si traduce in giunzioni eccezionalmente pulite e resistenti.

Brasatura in forno continuo (a nastro)

Un forno continuo opera con un nastro trasportatore che sposta le parti attraverso diverse zone di temperatura. Le parti vengono caricate a un'estremità, passano attraverso una zona di preriscaldamento, una zona di brasatura ad alta temperatura e una zona di raffreddamento prima di uscire dall'altra estremità.

Questo metodo è ideale per la produzione ad alto volume di materiali meno reattivi come l'acciaio al carbonio. È un processo altamente efficiente ed economico per la produzione in serie di componenti brasati.

Comprendere i compromessi

Sebbene potente, la brasatura a forno è uno strumento specifico con il suo insieme di limitazioni che devono essere ponderate rispetto ai suoi vantaggi.

Elevato investimento iniziale

I forni di brasatura, in particolare i grandi forni sottovuoto, rappresentano una spesa in conto capitale significativa. Ciò rende il processo più adatto a linee di produzione consolidate piuttosto che a prototipi unici.

Tempi di processo più lunghi

La brasatura a forno a lotti non è un processo istantaneo. I cicli di riscaldamento, mantenimento e raffreddamento possono richiedere diverse ore, rendendolo più lento rispetto ad altri metodi di unione come la saldatura per singole parti.

Potenziale di distorsione termica

Poiché l'intero assemblaggio viene riscaldato e raffreddato, esiste il rischio che l'espansione e la contrazione termica causino distorsioni. Ciò deve essere gestito con una corretta progettazione delle parti e un'adeguata attrezzatura di fissaggio.

Limiti di temperatura del materiale

I materiali di base devono essere in grado di resistere alla temperatura di brasatura senza subire danni. Ciò rende la brasatura a forno inadatta per metalli con bassi punti di fusione o per quelli che subiscono cambiamenti indesiderabili al calore richiesto.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'approccio di brasatura corretto è fondamentale per il successo del progetto. La tua scelta dovrebbe essere guidata dai tuoi materiali, dal volume di produzione e dai requisiti di qualità.

- Se la tua attenzione principale è la produzione di massa di parti non reattive: la brasatura a forno a nastro continuo offre la soluzione più economica ed efficiente.

- Se la tua attenzione principale è l'unione di materiali sensibili all'ossigeno (come titanio o superleghe): la brasatura a forno sottovuoto è imprescindibile per prevenire l'ossidazione e garantire un legame di alta integrità.

- Se la tua attenzione principale è il mantenimento di tolleranze dimensionali estremamente precise su assemblaggi complessi: la brasatura a forno è un'ottima scelta perché unisce i componenti senza fondere e deformare i metalli di base.

Comprendendo questi principi fondamentali, puoi determinare con sicurezza se la brasatura a forno è il processo di unione termica preciso che si allinea con i tuoi requisiti di materiale, volume e qualità.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Tipo di processo | Unione di metalli in atmosfera controllata utilizzando metallo d'apporto |

| Meccanismo chiave | L'azione capillare attira il metallo fuso in spazi ristretti |

| Temperatura | Superiore al punto di fusione del metallo d'apporto, inferiore al punto di fusione del metallo di base |

| Tipi principali | Brasatura a lotti (sottovuoto) e brasatura a forno continua (a nastro) |

| Ideale per | Assemblaggi complessi, produzione ad alto volume, materiali sensibili all'ossigeno |

| Vantaggi chiave | Giunzioni forti e permanenti; giunti a tenuta stagna; scalabilità semi-automatizzata |

Pronto a ottimizzare il tuo processo di unione dei metalli?

KINTEK è specializzata in soluzioni avanzate di lavorazione termica per applicazioni di laboratorio e industriali. La nostra esperienza nella tecnologia di brasatura a forno può aiutarti a ottenere:

- Giunzioni più forti e affidabili per assemblaggi complessi

- Volumi di produzione più elevati con risultati coerenti e ripetibili

- Giunzioni più pulite per materiali sensibili all'ossigeno come titanio e superleghe

- Ridotta ossidazione grazie al controllo preciso dell'atmosfera

Sia che tu abbia bisogno di brasatura sottovuoto a lotti per componenti di precisione o di soluzioni a forno a nastro continuo per la produzione di massa, KINTEK dispone delle attrezzature e delle conoscenze per soddisfare le tue specifiche esigenze di unione dei metalli.

Contatta oggi i nostri esperti di lavorazione termica per discutere come la brasatura a forno può migliorare le tue capacità produttive e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura