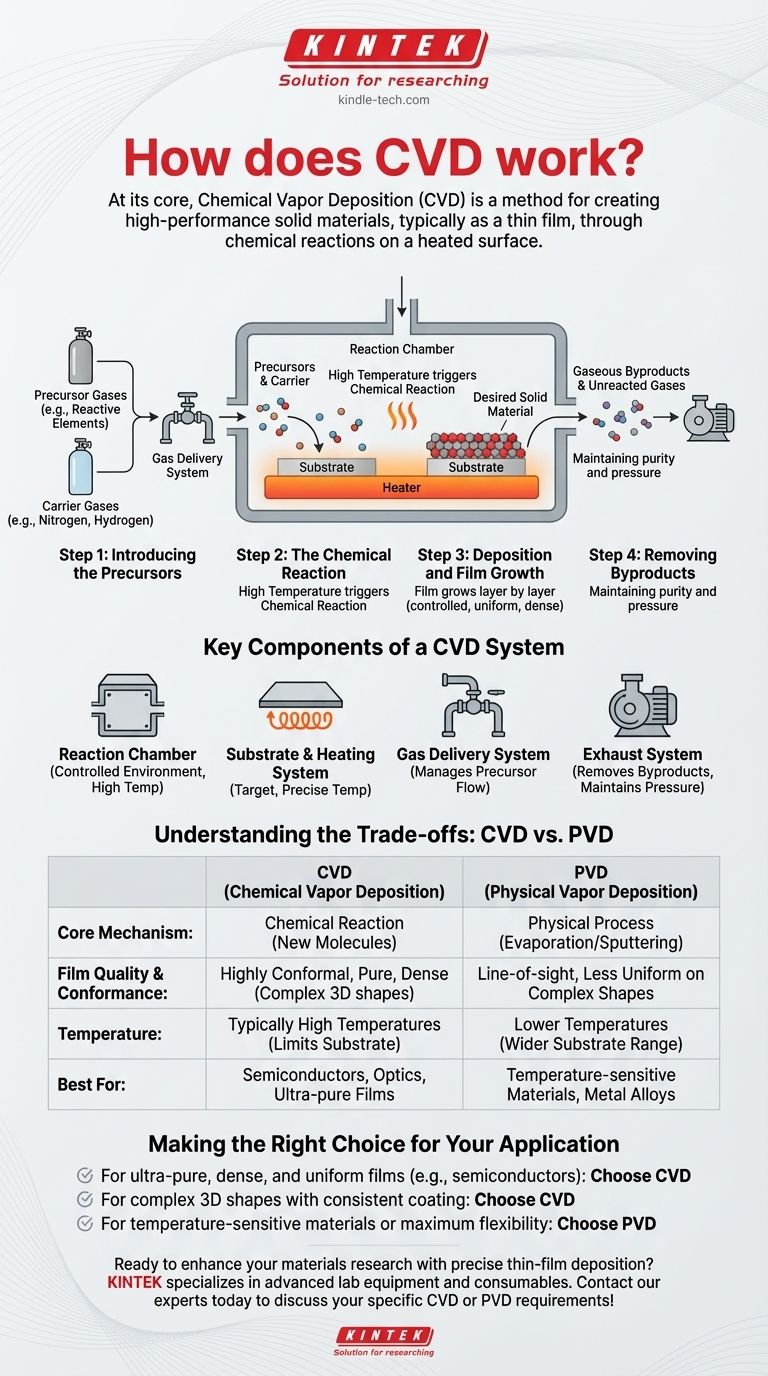

In sostanza, la deposizione chimica da vapore (CVD) è un metodo per creare materiali solidi ad alte prestazioni, tipicamente sotto forma di film sottile. Il processo prevede il posizionamento di un oggetto bersaglio, o substrato, all'interno di una camera di reazione e l'introduzione di gas specifici. Applicando energia, solitamente sotto forma di calore, questi gas subiscono una reazione chimica o una decomposizione sulla superficie del substrato, lasciando un deposito solido del materiale desiderato.

L'intuizione cruciale è che la CVD non è semplicemente una tecnica di rivestimento; è un processo di sintesi dei materiali. A differenza dei metodi fisici che si limitano a spostare un materiale da una sorgente a un bersaglio, la CVD utilizza reazioni chimiche controllate per costruire nuovi materiali solidi di elevata purezza direttamente su una superficie, una molecola alla volta.

Il Flusso di Lavoro Fondamentale della CVD

Per capire come funziona la CVD, è meglio suddividerla in una sequenza di passaggi distinti. Ogni fase è controllata con precisione per ottenere le proprietà del materiale desiderate.

Fase 1: Introduzione dei Precursori

Il processo inizia immettendo uno o più gas volatili, noti come gas precursori, in una camera di reazione. Questi gas contengono gli elementi chimici che costituiranno il film finale.

Spesso vengono utilizzati gas di trasporto inerti come azoto o idrogeno per diluire i precursori e trasportarli in modo controllato al substrato.

Fase 2: La Reazione Chimica

Il substrato all'interno della camera viene riscaldato a una temperatura specifica e critica. Questo calore fornisce l'energia necessaria per innescare una reazione chimica.

I gas precursori reagiscono tra loro o si decompongono direttamente sulla superficie calda del substrato.

Fase 3: Deposizione e Crescita del Film

Man mano che avviene la reazione chimica, il materiale solido desiderato viene depositato sul substrato. Questo materiale solido cresce in modo controllato, formando un film sottile, uniforme e denso.

Il risultato può essere un rivestimento, una polvere o persino un cristallo singolo, a seconda dei parametri di processo.

Fase 4: Rimozione dei Sottoprodotti

Le reazioni chimiche creano sottoprodotti gassosi oltre al film solido. Questi, insieme a qualsiasi precursore non reagito e ai gas di trasporto, vengono rimossi dalla camera tramite un sistema di scarico.

Questa fase finale è fondamentale per mantenere la purezza del film e controllare l'ambiente di reazione.

Componenti Chiave di un Sistema CVD

Un sistema CVD funzionante è un'integrazione di diversi componenti critici, ognuno dei quali gestisce una parte del processo.

La Camera di Reazione

Questo è l'ambiente sigillato, spesso controllato sotto vuoto, in cui avviene l'intero processo di deposizione. È progettato per contenere i gas e resistere alle alte temperature richieste.

Il Substrato e il Sistema di Riscaldamento

Il substrato è l'oggetto che viene rivestito. Il sistema di riscaldamento fornisce l'energia per guidare la reazione chimica e deve mantenere una temperatura precisa e uniforme sulla superficie del substrato.

Il Sistema di Alimentazione dei Gas

Questa rete di tubi, valvole e controllori gestisce con precisione la portata dei gas precursori e di trasporto nella camera di reazione. Il controllo della miscela di gas è fondamentale per controllare la composizione del materiale finale.

Il Sistema di Scarico

Questo sistema rimuove i sottoprodotti gassosi e i gas non reagiti dalla camera. Aiuta anche a mantenere la pressione corretta all'interno della camera, che è spesso un vuoto per garantire la purezza e il flusso dei gas.

Comprendere i Compromessi: CVD rispetto a PVD

Per comprendere appieno il significato della CVD, è utile confrontarla con la sua principale alternativa, la deposizione fisica da vapore (PVD).

La Distinzione Fondamentale: Chimica contro Fisica

La CVD costruisce un film attraverso una reazione chimica sulla superficie del substrato. Nuove molecole si formano e si depositano.

La PVD funziona tramite un processo fisico, come l'evaporazione o lo sputtering, che trasporta atomi da una sorgente solida direttamente sul substrato senza una reazione chimica.

Qualità del Film e Conformabilità

Poiché la CVD si basa su gas che possono fluire in ogni caratteristica microscopica di una superficie, è eccezionalmente efficace nel produrre rivestimenti conformi su forme complesse e tridimensionali.

La PVD è spesso un processo "a linea di vista", il che può rendere difficile il rivestimento uniforme di geometrie intricate. Tuttavia, la natura chimica della CVD generalmente produce film con maggiore purezza e densità.

Vincoli di Temperatura e Materiale

La CVD richiede tipicamente temperature molto elevate per guidare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali substrato che possono essere rivestiti senza subire danni.

I processi PVD possono spesso essere eseguiti a temperature molto più basse, rendendoli adatti a una gamma più ampia di materiali, inclusi plastica e altri substrati sensibili alla temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnica di deposizione corretta dipende interamente dai requisiti del materiale, dai limiti del substrato e dalla geometria del pezzo.

- Se la tua attenzione principale è creare film eccezionalmente puri, densi e uniformi per applicazioni come semiconduttori o ottica: La CVD è spesso la scelta migliore grazie alla sua crescita basata su reazioni chimiche.

- Se la tua attenzione principale è rivestire una forma 3D complessa con uno spessore perfettamente uniforme: La natura gassosa della CVD le consente di "rivestire gli angoli" in modo molto più efficace rispetto alla maggior parte dei metodi PVD.

- Se la tua attenzione principale è rivestire un materiale sensibile alla temperatura o hai bisogno della massima flessibilità con leghe metalliche: La PVD è probabilmente più adatta poiché le sue temperature operative più basse prevengono danni al substrato sottostante.

In definitiva, comprendere il processo CVD significa riconoscere il potere della chimica controllata per costruire materiali avanzati dalle fondamenta.

Tabella Riassuntiva:

| Aspetto Chiave | Dettaglio del Processo CVD |

|---|---|

| Meccanismo Centrale | Reazione chimica dei gas precursori sulla superficie di un substrato riscaldato. |

| Passaggi Principali | 1. Introduzione Precursori → 2. Reazione Chimica → 3. Deposizione Film → 4. Rimozione Sottoprodotti |

| Vantaggio Principale | Crea rivestimenti altamente conformi, densi e puri su forme 3D complesse |

| Requisito di Temperatura | Tipicamente temperature elevate (può limitare le scelte di substrato) |

| Ideale Per | Produzione di semiconduttori, ottica e applicazioni che richiedono film ultra-puri |

Pronto a migliorare la tua ricerca sui materiali con una deposizione di film sottili di precisione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per applicazioni di laboratorio all'avanguardia. La nostra esperienza nelle tecnologie di deposizione può aiutarti a ottenere una qualità del film e un'efficienza di processo superiori.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono supportare le tue specifiche esigenze CVD o PVD!

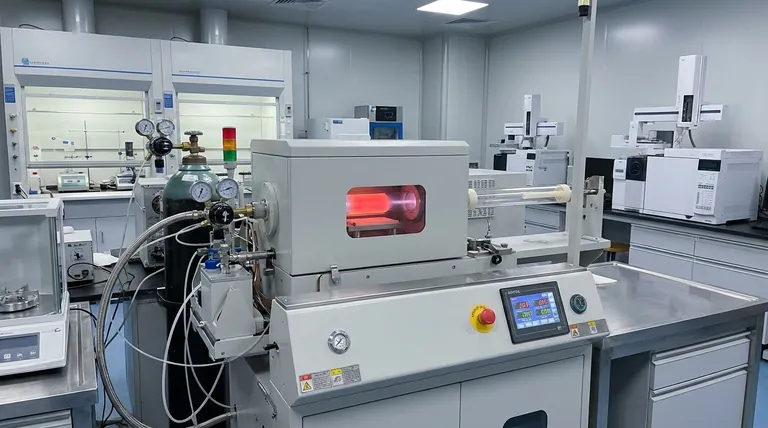

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione