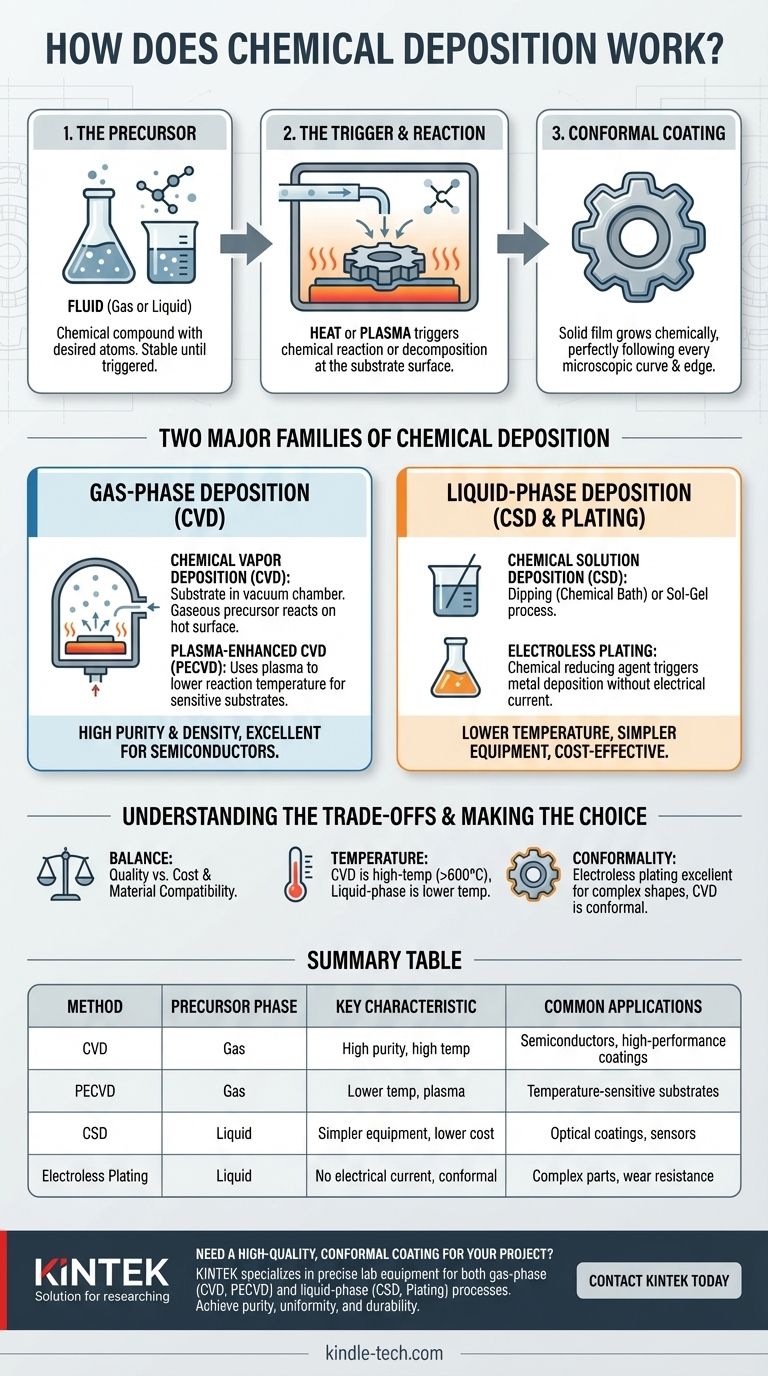

Nella sua essenza, la deposizione chimica è un processo in cui un fluido, gassoso o liquido, subisce una reazione chimica sulla superficie di un oggetto per creare un film sottile solido. La chiave è che il nuovo strato non viene semplicemente applicato, ma è chimicamente formato direttamente sul pezzo, risultando in un rivestimento altamente uniforme e aderente.

La deposizione chimica non è un singolo metodo, ma una famiglia di tecniche utilizzate per far crescere film sottili. Il principio fondamentale è l'utilizzo di una reazione chimica su una superficie per creare uno strato solido. La differenza principale tra i metodi risiede nello stato del materiale di partenza, noto come precursore: gas o liquido.

Il Principio Fondamentale: Da Fluido a Film Solido

La deposizione chimica è un processo fondamentale nella scienza dei materiali e nella produzione, utilizzato per creare di tutto, dai chip semiconduttori ai rivestimenti resistenti all'usura sugli utensili. Il principio rimane coerente in tutte le sue variazioni.

Il Ruolo del Precursore

Ogni processo di deposizione chimica inizia con un precursore. Questo è un composto chimico in stato fluido (gas o liquido) che contiene gli atomi che si desidera depositare.

Il precursore è progettato per essere stabile a temperatura ambiente ma reattivo in condizioni specifiche.

Il Grilletto della Reazione

Il fluido precursore viene introdotto in una camera contenente l'oggetto da rivestire, noto come substrato. Il processo viene quindi innescato, più comunemente dal calore.

Quando il substrato viene riscaldato a una specifica temperatura di reazione, le molecole del precursore che entrano in contatto con la sua superficie calda reagiscono o si decompongono. Questo cambiamento chimico "rompe" il precursore, lasciando il materiale solido desiderato legato alla superficie.

Il Segno Distintivo del Rivestimento Conforme

Un grande vantaggio della deposizione chimica è la sua capacità di produrre film conformi. Ciò significa che il rivestimento cresce con uno spessore uniforme su tutta la superficie esposta dell'oggetto.

Segue perfettamente ogni curva microscopica, bordo e caratteristica interna, a differenza dei processi a linea di vista (come la verniciatura a spruzzo) che non possono rivestire le aree nascoste.

Le Due Principali Famiglie di Deposizione Chimica

La tecnica specifica utilizzata dipende dalla fase del precursore. Questo divide il campo in due categorie principali: deposizione in fase gassosa e deposizione in fase liquida.

Deposizione in Fase Gassosa: Deposizione Chimica da Vapore (CVD)

La Deposizione Chimica da Vapore (CVD) è la tecnica in fase gassosa più importante. Il substrato viene posto in una camera di reazione sotto un vuoto controllato.

Un precursore volatile e gassoso viene quindi introdotto nella camera. Il vuoto assicura un ambiente puro e controlla la pressione, consentendo al gas di riempire l'intero spazio.

Quando il substrato viene riscaldato, il precursore gassoso reagisce sulla sua superficie, costruendo il film solido strato atomico dopo strato atomico. Ciò si traduce in rivestimenti eccezionalmente puri e uniformi. Una variazione comune, la CVD Potenziata da Plasma (PECVD), utilizza il plasma per energizzare il gas, consentendo alla reazione di avvenire a temperature molto più basse.

Deposizione in Fase Liquida: CSD e Placcatura

Questa categoria utilizza un precursore disciolto in un solvente liquido. I metodi sono generalmente più semplici e operano a temperature inferiori rispetto alla CVD tradizionale.

La Deposizione da Soluzione Chimica (CSD) coinvolge tecniche come l'immersione del substrato in un bagno chimico (Deposizione da Bagno Chimico) o l'utilizzo di un processo Sol-Gel in cui il liquido si solidifica in un gel e viene poi trattato termicamente.

La Placcatura (Plating) è un altro metodo comune in fase liquida. La Placcatura Elettrolitica (Electroless Plating), ad esempio, utilizza un agente riducente chimico all'interno del bagno per innescare la deposizione di metallo sul substrato senza alcuna corrente elettrica esterna.

Comprendere i Compromessi

Nessun metodo singolo è universalmente superiore. La scelta comporta il bilanciamento della necessità di qualità, compatibilità dei materiali e costo.

CVD: Punti di Forza e Limitazioni

Il punto di forza della CVD è la sua capacità di produrre film estremamente puri, densi e conformi, rendendola lo standard per applicazioni ad alte prestazioni come i semiconduttori.

Tuttavia, le alte temperature richieste (spesso >600°C) possono danneggiare substrati sensibili come plastiche o alcuni metalli. Il processo richiede anche attrezzature per il vuoto complesse e costose.

CSD e Placcatura: Punti di Forza e Limitazioni

I metodi in fase liquida sono interessanti perché operano a temperatura ambiente o vicina e generalmente richiedono attrezzature più semplici e meno costose.

Il compromesso principale è spesso la purezza e la densità del film. I rivestimenti possono talvolta incorporare impurità dal solvente e potrebbero non raggiungere lo stesso livello di perfezione atomica dei film cresciuti tramite CVD.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo corretto richiede l'allineamento delle capacità del processo con i requisiti del materiale e delle prestazioni.

- Se la tua priorità principale è la massima purezza e uniformità per l'elettronica ad alte prestazioni: La CVD ad alta temperatura è lo standard industriale per la creazione di film sottili impeccabili.

- Se stai lavorando con materiali sensibili alla temperatura come polimeri o dispositivi preassemblati: La PECVD o un metodo in fase liquida come la CSD offrono un'alternativa a bassa temperatura.

- Se il tuo obiettivo è un rivestimento metallico economico e durevole su forme complesse: La placcatura elettrolitica offre un'eccellente copertura conforme senza complessi sistemi di vuoto.

In definitiva, comprendere l'interazione tra il precursore, il grilletto della reazione e il substrato ti consente di selezionare la tecnica di deposizione ideale per la tua applicazione specifica.

Tabella Riassuntiva:

| Metodo | Fase del Precursore | Caratteristica Chiave | Applicazioni Comuni |

|---|---|---|---|

| CVD (Deposizione Chimica da Vapore) | Gas | Alta purezza, alta temperatura (>600°C) | Semiconduttori, rivestimenti ad alte prestazioni |

| PECVD (CVD Potenziata da Plasma) | Gas | Temperatura più bassa, utilizza plasma | Substrati sensibili alla temperatura |

| CSD (Deposizione da Soluzione Chimica) | Liquido | Attrezzature più semplici, costo inferiore | Rivestimenti ottici, sensori |

| Placcatura Elettrolitica | Liquido | Nessuna corrente elettrica, rivestimento conforme | Parti complesse, resistenza all'usura |

Hai bisogno di un rivestimento conforme di alta qualità per il tuo progetto?

Scegliere il giusto metodo di deposizione chimica è fondamentale per le prestazioni dei tuoi materiali. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari sia per i processi di deposizione in fase gassosa (CVD, PECVD) che in fase liquida (CSD, Placcatura). La nostra esperienza ti assicura di ottenere la purezza, l'uniformità e la durabilità richieste dalla tua applicazione.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale. Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione