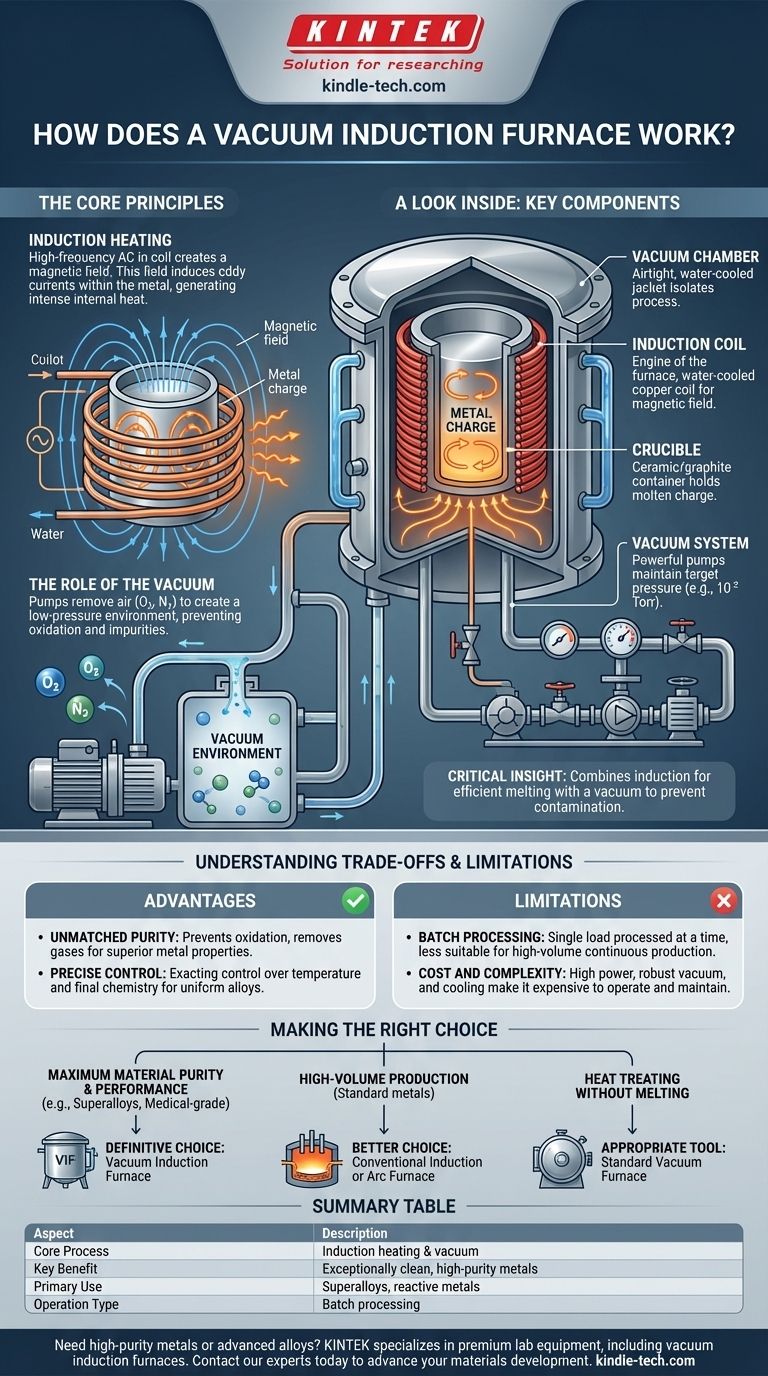

In sostanza, un forno a induzione sotto vuoto è un ambiente altamente controllato che fonde il metallo utilizzando campi elettromagnetici all'interno di un vuoto. Funziona facendo passare una potente corrente alternata attraverso una bobina di rame, che genera un campo magnetico. Questo campo induce correnti elettriche "parassite" all'interno della carica metallica stessa, facendola riscaldare rapidamente e fondere senza alcun contatto diretto o fiamma aperta.

L'intuizione critica è che questa tecnologia combina due principi potenti: il riscaldamento a induzione per una fusione pulita ed efficiente e un ambiente sottovuoto per prevenire la contaminazione. Questa combinazione unica è ciò che lo rende indispensabile per la produzione di metalli della massima purezza e leghe avanzate.

I principi fondamentali: Induzione e Vuoto

Un forno a induzione sotto vuoto (VIF) non si limita a fondere il metallo; lo raffina. Comprendere i due processi fondamentali in gioco — induzione e vuoto — è la chiave per coglierne il valore.

Come funziona il riscaldamento a induzione

Un'unità di potenza a induzione invia una corrente alternata ad alta frequenza attraverso una bobina di rame cava, raffreddata ad acqua. Questa bobina circonda un crogiolo contenente la carica metallica solida.

La corrente alternata nella bobina crea un campo magnetico potente e rapidamente variabile. Questo campo attraversa la carica metallica, inducendo le proprie correnti elettriche all'interno del metallo, note come correnti parassite.

È la resistenza del metallo al flusso di queste correnti parassite che genera un calore intenso e localizzato. Il calore viene creato direttamente all'interno del metallo, non nelle pareti del forno, portando a una fusione estremamente rapida ed efficiente.

Il ruolo del vuoto

Prima dell'inizio del riscaldamento, un sistema di vuoto pompa quasi tutta l'aria fuori dalla camera del forno sigillata, creando un ambiente a bassa pressione.

Questo passaggio è cruciale perché rimuove gas come ossigeno e azoto. Ad alte temperature, questi gas reagirebbero aggressivamente con il metallo fuso, causando ossidazione e formando impurità che degradano le proprietà finali del materiale.

Fondendo sotto vuoto, il forno assicura che il metallo o la lega risultante siano eccezionalmente puliti, puri e privi di difetti legati ai gas.

Uno sguardo all'interno del forno: Componenti chiave

Il forno è un sistema integrato in cui ogni parte svolge una funzione specifica per ottenere una fusione pura e controllata.

La camera a vuoto

Questo è il guscio esterno ermetico, tipicamente una camicia d'acciaio raffreddata ad acqua. Il suo intero scopo è contenere il vuoto e isolare il processo di fusione dall'atmosfera esterna.

La bobina a induzione

Questo componente è il motore del forno. È una bobina di rame avvolta con precisione che trasporta la corrente alternata per generare il campo magnetico. È anche raffreddata ad acqua per gestire l'immensa energia elettrica che la attraversa.

Il crogiolo

Ospitato all'interno della bobina a induzione, il crogiolo è il contenitore in ceramica o grafite che contiene il metallo da fondere. Deve essere in grado di resistere a temperature estreme rimanendo non reattivo con la carica fusa.

Il sistema di vuoto

Questo sistema è costituito da potenti pompe, valvole e manometri. È responsabile dell'evacuazione della camera alla pressione target (spesso nell'intervallo di 10⁻² Torr) e del mantenimento di tale vuoto durante l'intero ciclo di fusione.

Comprendere i compromessi e le limitazioni

Sebbene potente, la tecnologia a induzione sotto vuoto non è una soluzione universale. I suoi benefici comportano specifiche realtà operative.

Vantaggio: Purezza ineguagliabile

La ragione principale per utilizzare un VIF è raggiungere la massima purezza possibile del materiale. Prevenendo l'ossidazione e consentendo la rimozione dei gas disciolti, produce metalli e leghe con proprietà meccaniche superiori, cruciali per applicazioni esigenti.

Vantaggio: Controllo preciso

Il processo offre un controllo esatto sia sulla temperatura che sulla chimica finale. Gli elementi di lega possono essere aggiunti al bagno fuso sotto vuoto per creare leghe con una composizione estremamente precisa e uniforme.

Limitazione: Elaborazione a lotti

Un VIF opera come un forno a lotti. Un singolo carico di materiale viene elaborato, raffreddato e scaricato prima che il successivo possa iniziare. Questo lo rende meno adatto per la produzione continua ad alto volume rispetto ad altri tipi di forni.

Limitazione: Costo e complessità

La combinazione di sistemi elettrici ad alta potenza, robusta tecnologia del vuoto e circuiti di raffreddamento ad acqua rende i sistemi VIF più complessi e costosi da gestire e mantenere rispetto ai forni atmosferici standard.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di fusione corretta dipende interamente dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: Il forno a induzione sotto vuoto è la scelta definitiva per la produzione di superleghe ad alte prestazioni, metalli reattivi e materiali di grado medicale.

- Se il tuo obiettivo principale è la produzione ad alto volume di metalli standard: Un forno a induzione o ad arco convenzionale che opera in atmosfera aperta è spesso più efficiente ed economico.

- Se il tuo obiettivo principale è semplicemente il trattamento termico di pezzi senza fusione: Un forno a vuoto standard (che riscalda con elementi resistivi, non a induzione) è lo strumento appropriato per il lavoro.

In definitiva, un forno a induzione sotto vuoto è uno strumento specializzato per quando la qualità assoluta e l'integrità chimica del materiale non possono essere compromesse.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo principale | Riscaldamento a induzione combinato con un ambiente sottovuoto. |

| Beneficio chiave | Produce metalli e leghe eccezionalmente puliti e ad alta purezza. |

| Uso primario | Fusione di superleghe, metalli reattivi e materiali di grado medicale. |

| Tipo di operazione | Elaborazione a lotti. |

Hai bisogno di produrre metalli ad alta purezza o leghe avanzate? KINTEK è specializzata in attrezzature da laboratorio premium, inclusi forni a induzione sotto vuoto, per soddisfare le esigenze impegnative della ricerca e dei laboratori di produzione ad alta tecnologia. I nostri sistemi sono progettati per prestazioni superiori, controllo preciso e integrità eccezionale del materiale. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono far progredire lo sviluppo dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione