In sintesi, un forno a vuoto funziona riscaldando un oggetto utilizzando la radiazione termica all'interno di una camera da cui tutta l'aria è stata rimossa. Creando il vuoto, il sistema elimina il trasferimento di calore attraverso l'aria (convezione) e impedisce al materiale riscaldato di reagire con gas come l'ossigeno, che causerebbe ossidazione o contaminazione. La fonte di calore, tipicamente elementi riscaldanti elettrici, si illumina e irradia energia direttamente alla parte, in modo simile a come il sole riscalda la Terra attraverso il vuoto dello spazio.

Un forno a vuoto non serve a riscaldare il vuoto; serve a riscaldare un materiale all'interno di un vuoto. L'obiettivo primario è controllare l'ambiente, prevenendo reazioni chimiche indesiderate e contaminazioni rimuovendo l'aria, costringendo il trasferimento di calore a verificarsi puramente per irraggiamento.

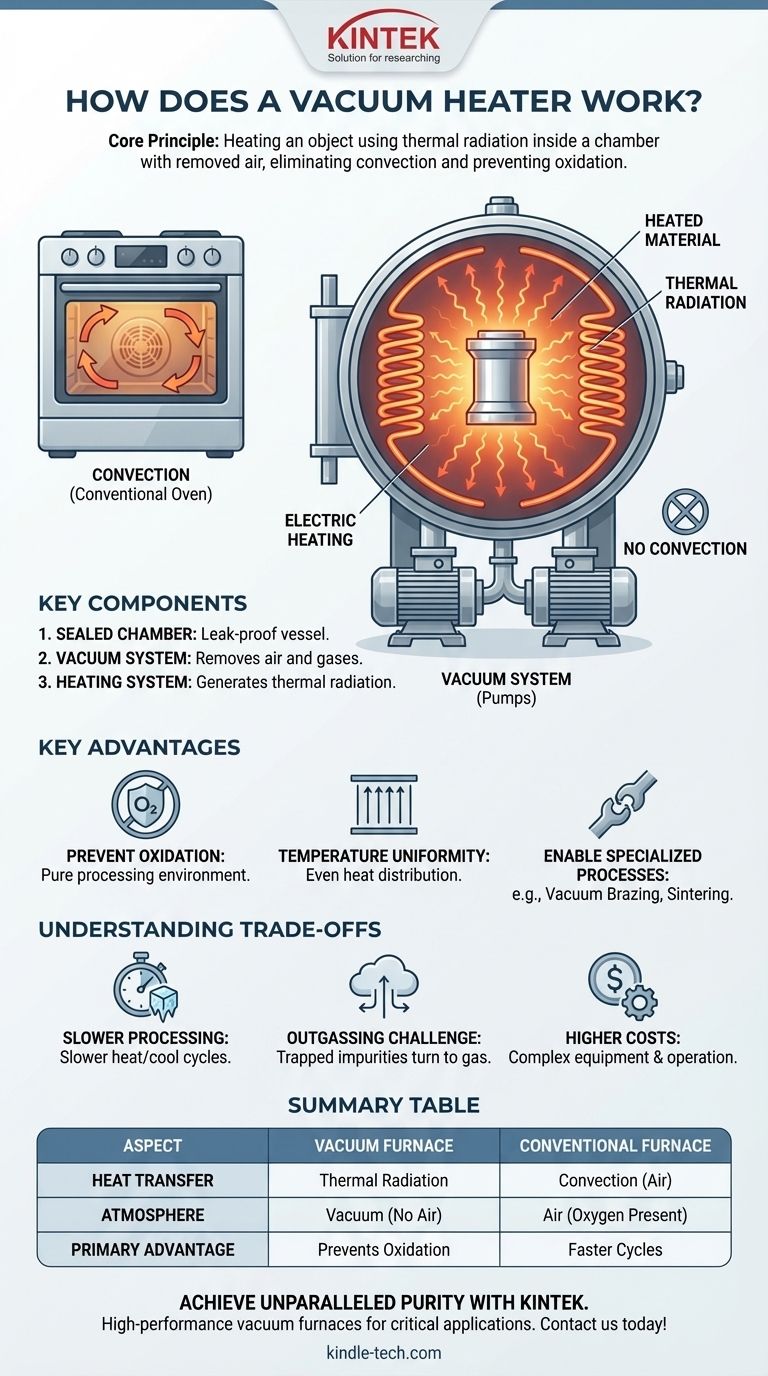

Il Principio Fondamentale: Riscaldamento Senza Aria

I forni convenzionali si basano fortemente sulla convezione: aria calda che circola e trasferisce energia termica all'oggetto. Un forno a vuoto opera su un principio fondamentalmente diverso.

Eliminazione della Convezione

Il primo passo in qualsiasi processo di forno a vuoto è pompare l'aria fuori da una camera sigillata. Rimuovendo le molecole d'aria, si elimina la convezione come metodo di trasferimento del calore.

Ciò previene anche la perdita di calore dal prodotto tramite convezione, consentendo un uso altamente controllato ed efficiente dell'energia una volta raggiunta la temperatura target.

Il Dominio della Radiazione Termica

Senza aria per trasportare il calore, il forno deve utilizzare un altro metodo: la radiazione termica. All'interno del forno, potenti elementi riscaldanti elettrici (spesso in grafite o molibdeno) vengono riscaldati fino a incandescenza.

Questi elementi emettono radiazioni infrarosse, una forma di energia elettromagnetica. Questa energia viaggia indisturbata attraverso il vuoto e viene assorbita dalla superficie del materiale in lavorazione, facendone aumentare la temperatura.

I Componenti Chiave

Un forno a vuoto è costituito da tre sistemi critici che lavorano insieme:

- Una Camera Sigillata: Un recipiente robusto e a tenuta stagna in grado di sopportare sia l'alta pressione atmosferica esterna che le alte temperature interne.

- Un Sistema del Vuoto: Una serie di pompe che rimuovono aria e altri gas per raggiungere il livello di vuoto richiesto.

- Un Sistema di Riscaldamento: Gli elementi riscaldanti interni e gli schermi termici che generano e dirigono la radiazione termica.

Vantaggi Chiave del Riscaldamento a Vuoto

La rimozione dell'atmosfera crea un ambiente di lavorazione incredibilmente puro, che è la ragione principale per scegliere questa tecnologia.

Prevenzione dell'Ossidazione e della Contaminazione

Ad alte temperature, la maggior parte dei metalli e delle leghe reagisce prontamente con l'ossigeno, formando ossidi (ruggine o scaglia) che possono rovinare la finitura superficiale, l'integrità e le proprietà meccaniche di una parte. Il vuoto rimuove l'ossigeno, garantendo che il materiale rimanga incontaminato.

Garanzia di Uniformità della Temperatura

Senza correnti d'aria imprevedibili dovute alla convezione, la distribuzione del calore per irraggiamento può essere eccezionalmente uniforme. Gli elementi riscaldanti circondano la parte, fornendo energia uniforme e diretta da tutti i lati, il che è fondamentale per geometrie complesse.

Abilitazione di Processi Specializzati

Alcuni processi di produzione sono possibili solo nel vuoto. Ad esempio, la brasatura sottovuoto richiede una superficie atomicamente pulita affinché il metallo d'apporto fluisca e crei un legame forte, cosa che un ambiente privo di ossigeno garantisce. Allo stesso modo, la sinterizzazione di metalli in polvere per formare una parte solida richiede un'atmosfera controllata per prevenire l'ossidazione.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a vuoto non è la soluzione per ogni applicazione. Comporta una serie specifica di considerazioni operative.

Cicli di Lavorazione Più Lenti

Il riscaldamento per irraggiamento può essere più lento della convezione, specialmente nella fase iniziale di aumento della temperatura. Ancora più significativamente, il raffreddamento può essere estremamente lento poiché non c'è aria per allontanare il calore. Per accelerare questo processo, molti forni utilizzano un processo di "tempra a gas" in cui un gas inerte come argon o azoto viene rapidamente reintrodotto nella camera.

La Sfida del Degassamento

Quando i materiali vengono riscaldati nel vuoto, le impurità intrappolate, l'umidità o altri composti volatili sulla loro superficie possono trasformarsi in gas. Questo processo, noto come degassamento, può contaminare l'ambiente del vuoto e la parte stessa se non gestito correttamente attraverso un'attenta pulizia e controllo del processo.

Costi delle Attrezzature Più Elevati

I forni a vuoto sono macchine complesse. La camera a tenuta di vuoto, i sofisticati sistemi di pompaggio e le guarnizioni per alte temperature li rendono significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai forni atmosferici standard.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a vuoto dipende interamente dai requisiti del materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la purezza superficiale e la prevenzione dell'ossidazione: Un forno a vuoto è la scelta superiore e spesso l'unica, specialmente per materiali reattivi come il titanio o gli acciai ad alta lega.

- Se il tuo obiettivo principale è un trattamento termico in massa rapido e a basso costo: Un forno atmosferico convenzionale è tipicamente più efficiente in termini di tempo e costi per processi semplici in cui una piccola ossidazione superficiale è accettabile o può essere rimossa in seguito.

- Se il tuo obiettivo principale è unire parti complesse con la massima integrità: La brasatura sottovuoto è lo standard industriale per applicazioni aerospaziali, mediche e ad alte prestazioni dove l'affidabilità del giunto non è negoziabile.

In definitiva, scegliere un forno a vuoto è un investimento per raggiungere un livello di purezza del materiale e controllo del processo impossibile in un'atmosfera normale.

Tabella Riassuntiva:

| Aspetto | Forno a Vuoto | Forno Convenzionale |

|---|---|---|

| Metodo di Trasferimento del Calore | Radiazione Termica | Convezione (Aria) |

| Atmosfera | Vuoto (Senza Aria) | Aria (Ossigeno Presente) |

| Vantaggio Principale | Previene Ossidazione e Contaminazione | Cicli di Riscaldamento Più Veloci |

| Ideale Per | Processi ad Alta Purezza (es. Brasatura, Sinterizzazione) | Trattamento Termico Generale |

Pronto a raggiungere purezza e precisione ineguagliabili nei tuoi processi di laboratorio?

KINTEK è specializzata in forni a vuoto ad alte prestazioni e attrezzature da laboratorio progettate per applicazioni critiche in cui il controllo della contaminazione è fondamentale. Le nostre soluzioni sono ideali per laboratori nel settore aerospaziale, della produzione di dispositivi medici e della ricerca sui materiali avanzati.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come un forno a vuoto KINTEK può migliorare i tuoi risultati e la tua affidabilità. Parliamo della tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori