Il termine "forno a pozzo" si riferisce all'orientamento fisico del forno, non al suo metodo di generazione del calore. È un forno verticale installato in un pozzo sotto il livello del pavimento, un design scelto specificamente per il trattamento termico di componenti lunghi o pesanti che devono essere mantenuti verticalmente per prevenire l'abbassamento o la deformazione ad alte temperature. Il riscaldamento effettivo può essere realizzato tramite diversi metodi, inclusi la resistenza elettrica, la combustione a gas o l'induzione.

Un forno a pozzo è fondamentalmente una scelta di design strutturale, non una tecnologia di riscaldamento. La sua caratteristica distintiva è la sua camera verticale, sotto il livello del suolo, ideale per la lavorazione di pezzi lunghi come alberi e tubi senza distorsioni gravitazionali. Il metodo utilizzato per generare calore all'interno di quella camera è una decisione separata e critica.

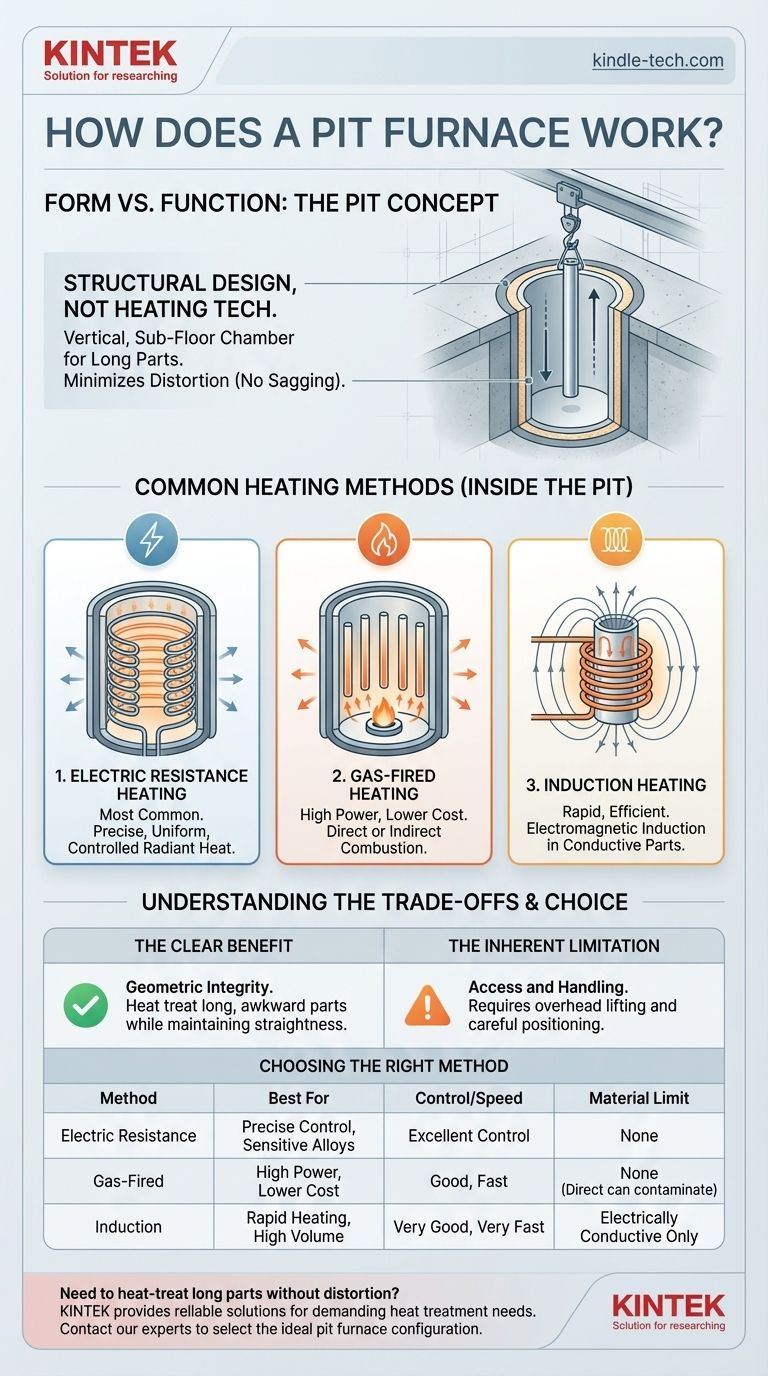

Decostruire il Forno a Pozzo: Forma vs. Funzione

Un punto comune di confusione è scambiare la forma del forno per la sua fonte di energia. In realtà, la configurazione "a pozzo" è una soluzione a un problema meccanico specifico, mentre l'elemento riscaldante è la soluzione a un problema termico.

La Caratteristica Distintiva: Una Camera Verticale, Sotto il Pavimento

Il forno è costituito da una camera isolata cilindrica o rettangolare affondata in un pozzo nel pavimento della fabbrica.

I pezzi vengono caricati e scaricati verticalmente dall'alto, tipicamente utilizzando una gru a ponte. Questo design mantiene il corpo principale del forno fuori dalla via, risparmiando prezioso spazio sul pavimento.

Lo Scopo Principale: Minimizzare la Deformazione

La ragione principale per l'utilizzo di un forno a pozzo è gestire l'effetto della gravità su parti lunghe e sottili durante il trattamento termico.

Quando un albero lungo, un tubo o una vite viene riscaldato ad alte temperature in un forno orizzontale, il suo stesso peso può causarne la flessione o l'abbassamento. Sospendendo il pezzo verticalmente, queste sollecitazioni deformanti vengono eliminate, garantendo la stabilità dimensionale.

Metodi Comuni di Riscaldamento nei Forni a Pozzo

Mentre il pozzo definisce la forma, la tecnologia all'interno genera il calore. La scelta del metodo di riscaldamento dipende dal materiale, dalla precisione della temperatura richiesta e dal costo operativo.

Riscaldamento a Resistenza Elettrica

Questo è il metodo più comune per i forni a pozzo utilizzati in applicazioni di trattamento termico come ricottura, tempra e indurimento.

Proprio come un forno convenzionale, gli elementi riscaldanti elettrici rivestono le pareti interne del forno. Una corrente elettrica passa attraverso questi elementi ad alta resistenza, generando calore radiante uniforme e precisamente controllabile.

Riscaldamento a Gas

Per applicazioni in cui il controllo preciso della temperatura è meno critico rispetto alla potenza di riscaldamento grezza e al costo operativo inferiore, vengono utilizzati sistemi a gas.

Un bruciatore combustiona un combustibile come gas naturale o propano. Questo può essere "a fuoco diretto", dove i prodotti della combustione entrano nella camera, o "a fuoco indiretto", dove la fiamma riscalda tubi radianti che a loro volta riscaldano la camera, proteggendo il pezzo dalla fiamma.

Riscaldamento a Induzione

Come descritto nei principi del forno a induzione, questo metodo utilizza un campo elettromagnetico per generare calore direttamente all'interno del pezzo stesso.

Nel contesto di un forno a pozzo, una bobina di rame verrebbe abbassata nella camera attorno alla parte metallica conduttiva. Una corrente alternata nella bobina induce potenti correnti parassite all'interno del pezzo, facendolo riscaldare rapidamente ed efficientemente dall'interno verso l'esterno. Questo metodo è eccezionalmente veloce ma è limitato ai materiali conduttivi.

Comprendere i Compromessi

La scelta di un forno a pozzo e del suo sistema di riscaldamento implica un equilibrio tra vantaggi e limitazioni distinti.

Il Chiaro Beneficio: Integrità Geometrica

Il vantaggio maggiore è la capacità di trattare termicamente parti lunghe, scomode o pesanti mantenendo la loro rettilineità e precisione dimensionale. Per componenti come carrelli di atterraggio di aeromobili, grandi alberi industriali o canne di fucile, questo è non negoziabile.

La Limitazione Inerente: Accesso e Manipolazione

Il design sotto il livello del suolo può complicare l'accesso per la manutenzione rispetto a un forno orizzontale o a scatola. Il carico e lo scarico richiedono anche attrezzature di sollevamento aeree affidabili e un posizionamento attento del pezzo.

Il Metodo di Riscaldamento Determina le Prestazioni

La scelta tra elettrico, a gas o a induzione è un compromesso critico:

- La Resistenza Elettrica offre la migliore uniformità e controllo della temperatura, cruciale per leghe sensibili, ma può avere costi operativi più elevati.

- I sistemi a Gas sono spesso più economici da gestire e forniscono un'immensa potenza di riscaldamento, ma con un controllo della temperatura meno preciso e un potenziale di contaminazione atmosferica nei design a fuoco diretto.

- L'Induzione è il metodo più veloce ed efficiente dal punto di vista energetico, ma l'attrezzatura è specializzata e funziona solo su materiali elettricamente conduttivi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno ideale è una combinazione della giusta forma fisica e della giusta tecnologia di riscaldamento per il lavoro.

- Se il tuo obiettivo principale è trattare parti lunghe e sottili che rischiano la deformazione: Un forno a pozzo è la configurazione fisica corretta, indipendentemente dal metodo di riscaldamento.

- Se il tuo obiettivo principale è ottenere temperature precise e uniformi per leghe sensibili: Un forno a pozzo riscaldato elettricamente è la scelta superiore per il suo controllo e la sua pulizia.

- Se il tuo obiettivo principale è riscaldare rapidamente ed efficientemente grandi volumi di parti conduttive: Un sistema di riscaldamento a induzione installato all'interno di un forno a pozzo offre velocità ed efficienza energetica ineguagliabili.

In definitiva, la scelta del forno industriale giusto significa abbinare il design e la funzione dell'attrezzatura ai tuoi specifici obiettivi di materiale e produzione.

Tabella Riepilogativa:

| Caratteristica | Resistenza Elettrica | A Gas | Induzione |

|---|---|---|---|

| Ideale Per | Controllo preciso della temperatura, leghe sensibili | Alta potenza, costo operativo inferiore | Riscaldamento rapido, metalli conduttivi |

| Controllo Temperatura | Eccellente | Buono | Molto Buono |

| Velocità di Riscaldamento | Moderata | Veloce | Molto Veloce |

| Limitazione Materiale | Nessuna | Nessuna (il fuoco diretto può contaminare) | Solo Conduttori Elettrici |

Hai bisogno di trattare termicamente parti lunghe, pesanti o sottili senza deformazioni?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni affidabili per le esigenti esigenze di trattamento termico di laboratorio e industriali. La nostra esperienza può aiutarti a selezionare la configurazione ideale del forno a pozzo—sia elettrico, a gas o a induzione—per garantire che i tuoi componenti mantengano l'integrità geometrica e soddisfino le tue precise specifiche di materiale.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione e scoprire il forno giusto per i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Cos'è un forno a tubi verticale? Sfrutta la gravità per una uniformità superiore e un controllo di processo

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa