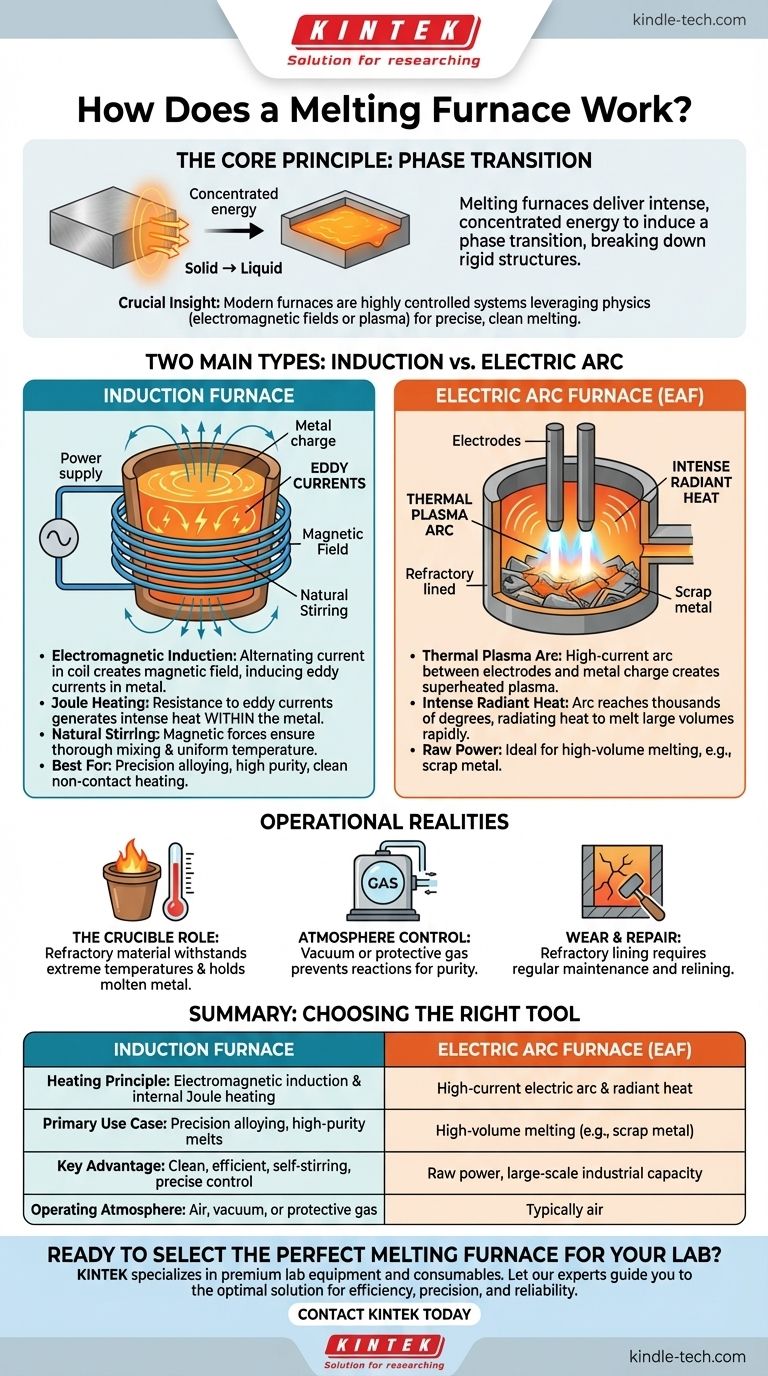

In sostanza, un forno fusorio funziona erogando energia intensa e concentrata su un materiale solido fino a quando questo non subisce una transizione di fase in stato liquido. Sebbene i metodi varino, i forni industriali più comuni utilizzano principi come l'induzione elettromagnetica o archi elettrici ad alta energia per generare calore direttamente all'interno del materiale, anziché applicarlo semplicemente da una fiamma esterna.

L'intuizione cruciale è che i moderni forni fusori non sono semplici forni. Sono sistemi altamente controllati che sfruttano la fisica fondamentale — campi elettromagnetici o archi al plasma — per generare in modo efficiente calore estremo all'interno del materiale bersaglio per una fusione precisa e pulita.

L'obiettivo principale: indurre una transizione di fase

Ogni forno fusorio, indipendentemente dal suo design, è costruito per realizzare un compito primario: riscaldare un materiale fino al suo specifico punto di fusione.

### Dal solido al liquido

Questo processo scompone fisicamente la struttura rigida di un solido, permettendogli di fluire come liquido. Questo stato liquido è essenziale per processi come la colata, l'alligazione e la raffinazione dei metalli.

### Il controllo è fondamentale

Materiali diversi hanno punti di fusione molto diversi. Un forno efficace consente un controllo preciso della temperatura per fondere il materiale bersaglio senza danneggiare l'attrezzatura o sprecare energia.

Come un forno a induzione genera calore

I forni a induzione sono un tipo comune e altamente efficiente, noto per il suo funzionamento pulito. Non bruciano combustibile; invece, utilizzano l'elettromagnetismo per riscaldare il metallo dall'interno verso l'esterno.

### I componenti principali

Un forno a induzione è composto da tre parti principali: un alimentatore che fornisce una corrente alternata ad alta frequenza, una bobina (l'anello a induzione) e un crogiolo realizzato in materiale refrattario per contenere la carica metallica.

### Il principio: induzione elettromagnetica

Una corrente alternata viene inviata attraverso la bobina di rame, creando un campo magnetico che inverte rapidamente la direzione. Quando un materiale conduttivo come il metallo viene posizionato all'interno di questa bobina, il campo magnetico induce potenti correnti elettriche, note come correnti parassite (eddy currents), all'interno del metallo stesso.

### Il meccanismo: riscaldamento Joule

Queste correnti parassite fluiscono contro la naturale resistenza elettrica del metallo. Questa resistenza converte l'energia elettrica direttamente in calore intenso, un fenomeno chiamato riscaldamento Joule. Il calore viene generato all'interno del metallo, rendendo il processo eccezionalmente veloce ed efficiente.

### Un vantaggio aggiuntivo: agitazione naturale

Le stesse forze magnetiche che creano le correnti parassite provocano anche l'agitazione del metallo fuso. Questa azione di auto-agitazione assicura che le leghe si mescolino accuratamente e che la temperatura rimanga uniforme in tutto il lotto liquido.

Come un forno ad arco elettrico utilizza il plasma

Il forno ad arco elettrico (EAF) rappresenta un approccio diverso, che si basa sulla potenza grezza per generare un calore immenso.

### I componenti principali

Il componente principale è una fonte di alimentazione ad alta potenza, simile a un enorme saldatore elettrico, e grandi elettrodi. Il forno stesso è un recipiente rivestito di materiale refrattario che contiene il materiale da fondere.

### Il principio: un arco autosufficiente

Il forno funziona stabilendo un arco ad alta corrente e bassa tensione tra gli elettrodi e la carica metallica. Questo arco è un plasma termico, un canale di gas ionizzato surriscaldato con una temperatura estremamente elevata.

### Il meccanismo: intenso calore radiante

L'arco stesso raggiunge temperature di migliaia di gradi. Questo calore intenso si irradia verso il materiale nel forno, fondendolo rapidamente. Il processo è abbastanza potente da fondere grandi volumi di rottami metallici e altri materiali.

Comprendere le realtà operative

Far funzionare un forno fusorio comporta più che semplicemente accenderlo. L'ambiente estremo richiede componenti specializzati e una manutenzione attenta.

### Il ruolo critico del crogiolo

Il crogiolo è il contenitore che contiene il metallo fuso. Deve essere realizzato con materiali refrattari, come la sabbia silicea, in grado di resistere a temperature estreme senza fondere, creparsi o reagire con il metallo liquido.

### La necessità del controllo dell'atmosfera

Alcuni processi avanzati richiedono la fusione in condizioni specifiche. Un forno a induzione sottovuoto, ad esempio, opera sottovuoto o in atmosfera protettiva per impedire al metallo fuso di reagire con ossigeno o altri gas.

### Usura e riparazione inevitabili

Le condizioni difficili causano un'erosione uniforme e crepe nel rivestimento refrattario del forno. La manutenzione prevede la raschiatura delle aree danneggiate e il rifacimento del rivestimento del forno, spesso con una miscela specializzata di sabbia silicea che viene compattata e riscaldata per formare una nuova superficie durevole.

Fare la scelta giusta per il tuo obiettivo

- Se la tua attenzione principale è la precisione e la purezza della lega: Un forno a induzione è la scelta superiore grazie al suo riscaldamento pulito, senza contatto e alle proprietà di auto-agitazione.

- Se la tua attenzione principale è la fusione ad alto volume di materie prime come rottami: Un forno ad arco elettrico fornisce la potenza grezza e la scala necessarie per le grandi operazioni di fonderia industriale.

Comprendere il meccanismo di base di ciascun forno è la chiave per selezionare lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Caratteristica | Forno a induzione | Forno ad arco elettrico (EAF) |

|---|---|---|

| Principio di riscaldamento | Induzione elettromagnetica e riscaldamento Joule interno | Arco elettrico ad alta corrente e calore radiante |

| Caso d'uso principale | Leghe di precisione, fusioni di elevata purezza | Fusione ad alto volume (es. rottami metallici) |

| Vantaggio chiave | Pulito, efficiente, auto-agitante, controllo preciso della temperatura | Potenza grezza, capacità industriale su larga scala |

| Atmosfera operativa | Aria, vuoto o gas protettivo | Tipicamente aria |

Pronto a scegliere il forno fusorio perfetto per il tuo laboratorio?

Comprendere la tecnologia di base è il primo passo. Il passo successivo è scegliere l'attrezzatura giusta per raggiungere i tuoi obiettivi specifici nella lavorazione dei metalli, nello sviluppo di leghe o nella ricerca sui materiali.

KINTEK è specializzata in attrezzature e materiali di consumo di alta qualità per laboratori, al servizio delle esigenze precise dei laboratori. Possiamo aiutarti a orientarti nella scelta tra forni a induzione per una purezza e un controllo senza pari, o forni ad arco per un'elevata produttività.

Lascia che i nostri esperti ti guidino verso la soluzione ottimale per efficienza, precisione e affidabilità. Contatta KINTEK oggi stesso per discutere la tua applicazione e ricevere una raccomandazione personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni