In sostanza, una macchina per la deposizione chimica da fase vapore (CVD) funziona costruendo un materiale solido e ad alte prestazioni direttamente su una superficie a partire da un gas. Introduce uno o più gas chimici volatili, noti come precursori, in una camera di reazione contenente l'oggetto da rivestire (il substrato). Viene applicata energia al substrato, tipicamente sotto forma di calore, innescando una reazione chimica che fa decomporre i precursori e depositare un film sottile e solido sulla superficie, atomo per atomo.

Il concetto cruciale da afferrare è che la CVD non è semplicemente un metodo di rivestimento; è un processo di fabbricazione dal basso verso l'alto. Invece di applicare una sostanza preformata, sintetizza un nuovo materiale solido direttamente su una superficie target attraverso reazioni chimiche controllate, offrendo purezza e precisione senza pari.

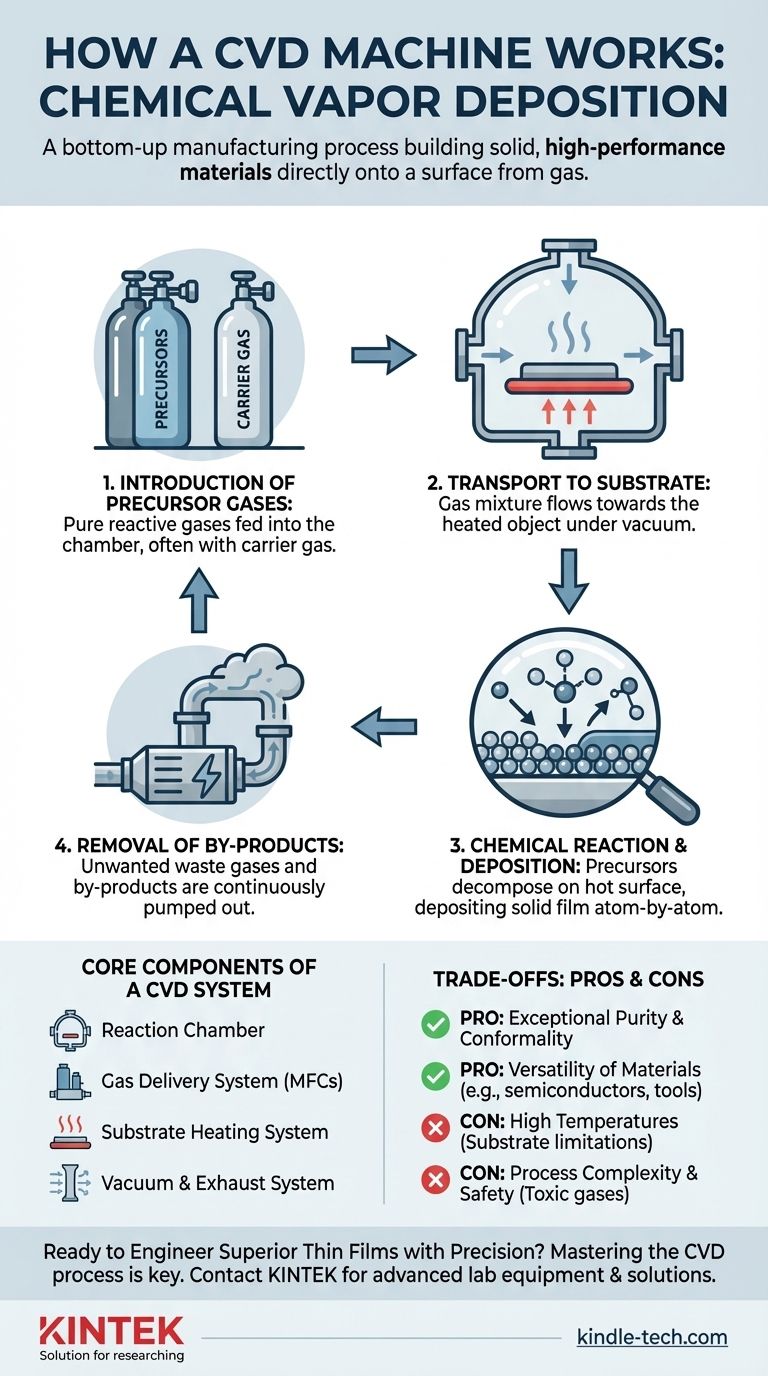

Le fasi fondamentali di un processo CVD

Per capire come funziona una macchina CVD, è meglio scomporre il processo in una sequenza di eventi chimici e fisici fondamentali. Ogni fase deve essere controllata con precisione per ottenere le proprietà del materiale desiderate.

Fase 1: Introduzione dei gas precursori

Il processo inizia alimentando gas altamente puri e reattivi chiamati precursori in una camera di reazione sigillata. Questi precursori contengono gli atomi specifici necessari per il film finale (ad esempio, silicio, carbonio, azoto).

Spesso si utilizza un gas di trasporto inerte come argon o azoto per diluire i precursori e trasportarli attraverso il sistema a una velocità controllata.

Fase 2: Trasporto al substrato

All'interno della camera, che è tipicamente mantenuta sotto vuoto o a bassa pressione controllata, la miscela di gas precursore fluisce verso il substrato.

Questo trasporto è governato dai principi della dinamica dei gas, inclusi la diffusione e la convezione, assicurando che le molecole reagenti raggiungano l'intera area superficiale dell'oggetto da rivestire.

Fase 3: Reazione chimica e deposizione

Questo è il cuore del processo CVD. Il substrato viene riscaldato a una temperatura precisa, fornendo l'energia termica necessaria per avviare una reazione chimica.

Quando le molecole precursore entrano in contatto con la superficie calda, si adsorbono (aderiscono alla superficie) e si decompongono. Questa reazione chimica scompone le molecole, lasciando che gli atomi solidi desiderati si leghino alla superficie del substrato.

Questa deposizione costruisce il film sottile, uno strato atomico alla volta, risultando in un materiale denso, puro e altamente aderente.

Fase 4: Rimozione dei sottoprodotti

Le reazioni chimiche che formano il film solido creano anche indesiderati sottoprodotti gassosi.

Questi gas di scarto vengono continuamente rimossi dalla camera di reazione dal flusso di gas e dal sistema di vuoto. Ciò è fondamentale per prevenire la contaminazione e garantire che il film in crescita rimanga puro.

Componenti principali di un sistema CVD

Una macchina CVD funzionante è un'integrazione di diversi sottosistemi sofisticati, ognuno dei quali svolge un ruolo vitale nel controllo del processo di deposizione.

La camera di reazione

È l'involucro sigillato, spesso realizzato in quarzo o acciaio inossidabile, dove avviene la deposizione. È progettata per resistere ad alte temperature e mantenere un ambiente sottovuoto controllato e ultra-pulito.

Il sistema di erogazione dei gas

Questo sistema misura e miscela con precisione i gas precursori e di trasporto. Utilizza componenti come i Controllori di Flusso Massico (MFC) per garantire che la ricetta chimica esatta venga erogata alla camera in modo coerente.

Il sistema di riscaldamento del substrato

L'energia è necessaria per guidare la reazione. Nella maggior parte dei sistemi CVD comuni, questo è un elemento riscaldante (come un riscaldatore resistivo o una bobina a induzione) che porta il supporto del substrato, e quindi il substrato stesso, alla temperatura target.

Il sistema di vuoto e scarico

Questo sistema, composto da pompe e manometri, ha un duplice scopo. In primo luogo rimuove l'aria e le impurità per creare un ambiente pulito, e quindi mantiene la bassa pressione necessaria per il processo rimuovendo attivamente i sottoprodotti gassosi.

Comprendere i compromessi

Come ogni processo di produzione avanzato, la CVD presenta vantaggi e limitazioni distinti che la rendono adatta per applicazioni specifiche.

Pro: Purezza e conformità eccezionali

Poiché il materiale viene costruito atomo per atomo da una fonte di gas puro, i film CVD hanno una purezza eccezionalmente elevata. Il processo è anche altamente conforme, il che significa che può rivestire uniformemente forme complesse e tridimensionali.

Pro: Versatilità dei materiali

La CVD è una tecnologia estremamente versatile utilizzata per creare una vasta gamma di materiali inorganici, tra cui silicio di elevata purezza per microchip, carburi e nitruri superduri per utensili da taglio e ossidi trasparenti per l'ottica.

Contro: Alte temperature e limitazioni del substrato

La CVD termica tradizionale richiede temperature molto elevate (spesso >600°C), che possono danneggiare o deformare substrati sensibili alla temperatura come plastiche o alcuni metalli. Ciò ha portato allo sviluppo di varianti a temperatura più bassa come la CVD potenziata al plasma (PECVD).

Contro: Complessità del processo e sicurezza

La chimica coinvolta nella CVD può essere complessa e difficile da controllare. Inoltre, molti gas precursori sono altamente tossici, infiammabili o corrosivi, richiedendo rigorosi protocolli di sicurezza e procedure di manipolazione.

Come applicarlo al tuo obiettivo

Il tuo obiettivo specifico determina quale aspetto del processo CVD è più critico per il tuo successo.

- Se la tua attenzione principale è la produzione di semiconduttori: Devi dare priorità all'estrema purezza dei gas precursori e alla precisione a livello atomico della velocità di deposizione per costruire strati cristallini impeccabili.

- Se la tua attenzione principale è la creazione di rivestimenti resistenti all'usura per utensili: La tua preoccupazione principale sarà ottenere un'eccellente adesione e creare un materiale denso e duro come il nitruro di titanio, che richiede un controllo preciso della temperatura e della chimica dei gas.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore: Devi andare oltre la CVD termica tradizionale ed esplorare alternative a bassa temperatura come la PECVD, dove il plasma fornisce l'energia di reazione invece del solo calore.

In definitiva, padroneggiare il processo CVD significa controllare una reazione chimica su una superficie per ingegnerizzare materiali con esattamente le proprietà di cui hai bisogno.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Introduzione del gas | I gas precursori vengono immessi nella camera. | Fornire i blocchi atomici per il film. |

| 2. Trasporto del gas | I gas fluiscono e si diffondono verso il substrato riscaldato. | Garantire una copertura uniforme della superficie target. |

| 3. Reazione e deposizione | I precursori si decompongono sulla superficie calda, depositando un film solido. | Costruire il materiale atomo per atomo per elevata purezza e adesione. |

| 4. Rimozione dei sottoprodotti | I gas di scarto vengono aspirati fuori dalla camera. | Mantenere un ambiente pulito e prevenire la contaminazione. |

Pronto a ingegnerizzare film sottili superiori con precisione?

Sia che tu stia sviluppando semiconduttori di prossima generazione, creando rivestimenti ultra-duri resistenti all'usura o che tu debba rivestire forme 3D complesse, padroneggiare il processo CVD è fondamentale per il tuo successo. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo di cui hai bisogno per ottenere purezza, conformità e prestazioni dei materiali senza pari.

Discutiamo di come la nostra esperienza può aiutarti:

- Selezionare la giusta tecnologia CVD per il tuo substrato specifico e i tuoi obiettivi materiali.

- Ottimizzare i parametri del tuo processo per la massima efficienza e resa.

- Garantire la manipolazione sicura dei gas precursori e dei sottoprodotti.

Contatta oggi i nostri esperti per esplorare la soluzione CVD perfetta per le sfide uniche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione