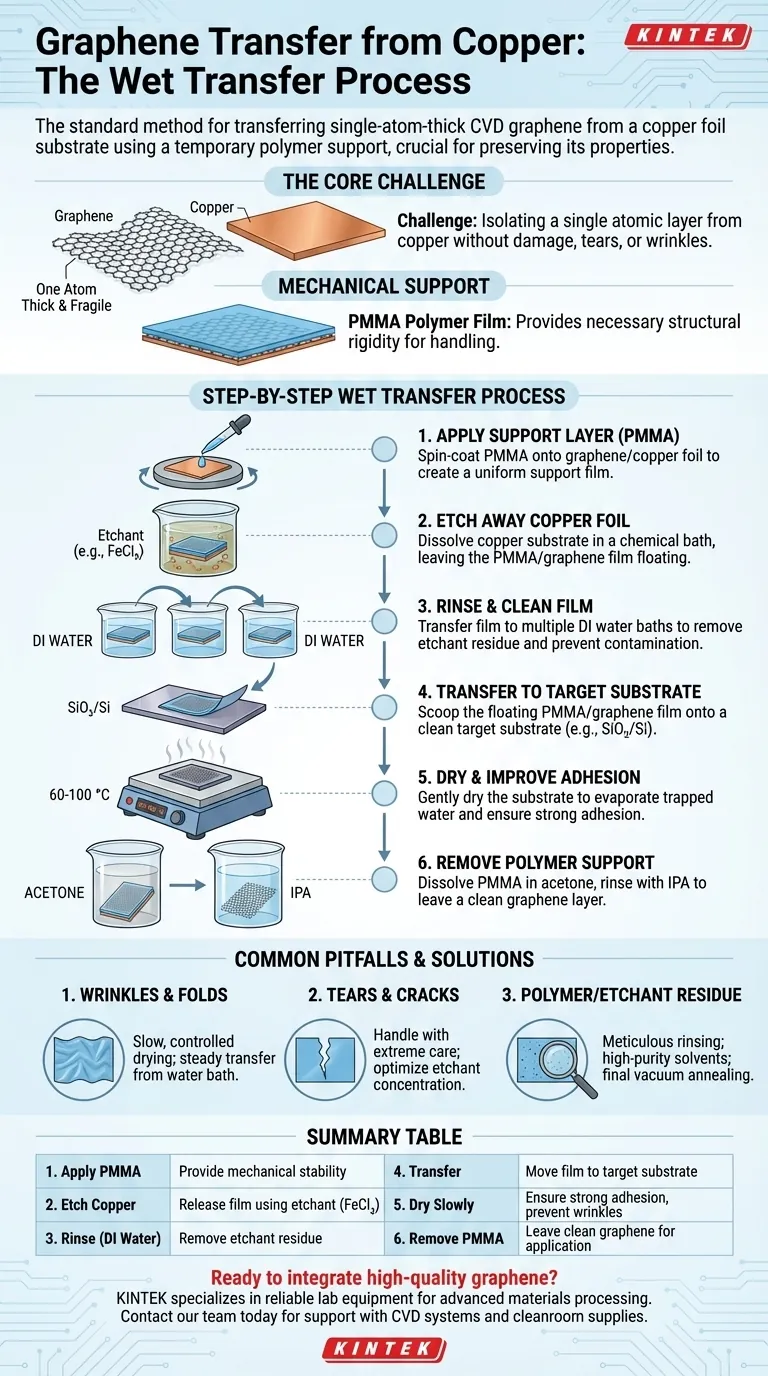

Il metodo standard per trasferire il grafene dal foglio di rame è un processo di trasferimento a umido che utilizza una pellicola polimerica come supporto meccanico temporaneo. Questo processo prevede il rivestimento del grafene con il polimero, l'incisione chimica del substrato di rame, il trasferimento del film di grafene/polimero ora galleggiante su un nuovo substrato e, infine, la dissoluzione del supporto polimerico per lasciare uno strato di grafene pulito.

La sfida principale del trasferimento del grafene non è semplicemente spostare il materiale, ma preservare la sua struttura incontaminata, spessa un singolo atomo. Il successo dipende dal prevenire strappi, grinze e contaminazioni chimiche, poiché qualsiasi difetto degraderà le eccezionali proprietà che si desidera sfruttare.

La Sfida: Isolare un Singolo Strato Atomico

Il grafene coltivato tramite deposizione chimica da fase vapore (CVD) su foglio di rame è di alta qualità, ma è chimicamente legato e fisicamente aderente a quel substrato di crescita metallico. L'obiettivo è spostare questo film incredibilmente sottile—spesso solo un atomo—su un nuovo substrato utile (come il biossido di silicio) senza distruggerlo.

Il Ruolo del Supporto Meccanico

Un foglio di grafene libero è troppo fragile per essere maneggiato su scala macroscopica. Si piegherebbe, si strapperebbe e collasserebbe immediatamente.

Per evitare ciò, uno strato di supporto, tipicamente un polimero come il PMMA (Poli(metilmetacrilato)), viene rivestito sopra il grafene prima che inizi il processo di trasferimento. Questo film polimerico fornisce la rigidità strutturale necessaria per maneggiare il foglio di grafene in sicurezza.

Il Processo Standard di Trasferimento a Umido: Una Guida Passo Passo

Questa procedura è il cavallo di battaglia dei laboratori accademici e della R&S industriale per spostare il grafene CVD.

Passaggio 1: Applicazione dello Strato di Supporto

Il primo passo è creare la struttura di supporto temporanea. Una soluzione di PMMA disciolto in un solvente (come l'anisolo) viene applicata sul foglio di grafene/rame.

Il metodo più comune è lo spin-coating (rivestimento per centrifugazione), che crea un film sottile e uniforme di PMMA su tutta la superficie. Lo spessore di questo strato è un parametro chiave; uno strato più spesso offre più supporto ma può essere più difficile da rimuovere in modo pulito in seguito.

Passaggio 2: Incisione del Foglio di Rame

Con il grafene protetto, il substrato di rame può essere rimosso. Il foglio rivestito di PMMA viene posto in un bagno chimico che dissolve il rame ma non intacca il grafene o il PMMA.

Gli incisivi comuni includono il cloruro ferrico (FeCl₃) o il persolfato di ammonio ((NH₄)₂S₂O₈). Mentre il rame si dissolve nel corso di diverse ore, il film trasparente di PMMA/grafene viene rilasciato e rimane galleggiante sulla superficie della soluzione incisiva.

Passaggio 3: Risciacquo e Pulizia del Film di Grafene

Questo è un passaggio critico per garantire un grafene di alta qualità. Il film galleggiante sarà coperto da residui di incisivo che, se non rimossi, contamineranno lo strato finale di grafene e ne rovineranno le proprietà elettroniche.

Il film di PMMA/grafene viene trasferito con cura, spesso più volte, in bagni di acqua deionizzata (DI) per risciacquare eventuali sostanze chimiche residue.

Passaggio 4: Trasferimento al Substrato Target

Una volta pulito, il film è pronto per essere spostato nella sua destinazione finale. Un substrato target, come un wafer di silicio con uno strato di biossido di silicio (SiO₂/Si), viene immerso nel bagno di acqua DI con un angolo.

Il substrato viene quindi sollevato lentamente, "raccogliendo" il film galleggiante di PMMA/grafene dall'acqua. La tensione superficiale aiuta il film ad aderire uniformemente al nuovo substrato.

Passaggio 5: Asciugatura e Miglioramento dell'Adesione

Il substrato con il film umido viene ora asciugato delicatamente. Ciò viene spesso fatto lasciandolo in un ambiente a bassa umidità o tramite un leggero riscaldamento su una piastra riscaldante a bassa temperatura (ad esempio, 60-100 °C).

Questo processo di asciugatura lenta è cruciale per far evaporare l'acqua intrappolata tra il grafene e il substrato, garantendo un contatto intimo e una forte adesione e prevenendo al contempo le grinze.

Passaggio 6: Rimozione del Supporto Polimerico

Il passaggio finale consiste nel rimuovere lo strato di supporto in PMMA, lasciando solo il grafene puro. Il substrato viene immerso in un solvente che dissolve il PMMA, più comunemente acetone.

Dopo che il PMMA si è dissolto, il substrato viene tipicamente risciacquato in alcol isopropilico (IPA) per rimuovere eventuali residui finali di acetone o polimero. Dopo un'ultima asciugatura delicata, il trasferimento del grafene è completo.

Insidie Comuni e Come Evitarle

La qualità del dispositivo finale dipende interamente dalla qualità del trasferimento. Comprendere cosa può andare storto è fondamentale per il successo.

Grinze e Pieghe

Queste sono spesso causate da acqua intrappolata o stress non uniforme durante la fase di asciugatura. Per evitarle, assicurarsi che il processo di asciugatura sia lento e uniforme. Anche tirare il film fuori dal bagno d'acqua a un ritmo costante e controllato è fondamentale.

Strappi e Crepe

Lo stress meccanico è il nemico di un film spesso un singolo atomo. Maneggiare il film galleggiante con estrema cura durante le fasi di risciacquo. L'uso di un incisivo eccessivamente aggressivo può anche creare forellini nel rame che portano a strappi, quindi ottimizzare la concentrazione dell'incisivo è importante.

Residui di Polimero e Incisivo

Questo è il problema più comune e insidioso, poiché il residuo è spesso invisibile ma degrada drasticamente le prestazioni elettriche del grafene. La soluzione è una pulizia meticolosa. Utilizzare bagni multipli e freschi di acqua DI per il risciacquo e solventi di elevata purezza per la rimozione del polimero. Per applicazioni ad alte prestazioni, un passaggio finale di ricottura sotto vuoto (riscaldamento sottovuoto) può aiutare a rimuovere i residui ostinati.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di trasferimento "migliore" è quello che soddisfa le esigenze della tua applicazione.

- Se la tua attenzione principale è la massima prestazione elettronica: Dai priorità alla pulizia sopra ogni altra cosa. Utilizza più passaggi di risciacquo, solventi di elevata purezza e considera una ricottura sotto vuoto finale per ottenere una superficie di grafene incontaminata.

- Se la tua attenzione principale è l'integrità strutturale su larga area: Utilizza uno strato di supporto in PMMA leggermente più spesso per una migliore stabilità meccanica e assicurati un processo di asciugatura molto lento e controllato per minimizzare grinze e strappi.

- Se la tua attenzione principale è la velocità e la produttività per i test iniziali: Puoi utilizzare un incisivo più concentrato per accelerare la rimozione del rame, ma sii consapevole che ciò potrebbe compromettere leggermente la qualità e introdurre più difetti.

Padroneggiare il processo di trasferimento è l'abilità fondamentale richiesta per sbloccare il potenziale trasformativo del grafene in qualsiasi applicazione.

Tabella Riassuntiva:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1 | Applicare lo Strato di Supporto in PMMA | Fornire stabilità meccanica per la manipolazione |

| 2 | Incidere il Substrato di Rame | Rilasciare il film di grafene/PMMA usando FeCl₃ o (NH₄)₂S₂O₈ |

| 3 | Risciacquare in Acqua DI | Rimuovere i residui di incisivo per prevenire la contaminazione |

| 4 | Trasferire al Substrato Target | Raccogliere il film su SiO₂/Si o altro substrato utile |

| 5 | Asciugare Lentamente | Garantire una forte adesione e prevenire le grinze |

| 6 | Rimuovere il PMMA con Acetone | Lasciare uno strato di grafene pulito per l'applicazione |

Pronto a integrare grafene di alta qualità nella tua ricerca o produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo affidabili, su misura per la lavorazione di materiali avanzati, inclusi sistemi CVD e forniture per camere bianche. Sia che tu stia ottimizzando il trasferimento del grafene per l'elettronica o aumentando la produzione per applicazioni industriali, la nostra esperienza assicura che tu abbia gli strumenti giusti per avere successo. Contatta oggi il nostro team per discutere come possiamo supportare gli obiettivi di innovazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

Domande frequenti

- Come devono essere mantenute e curate la schiuma di nichel e quella di rame? Preservare le prestazioni e la longevità

- Quali misure di protezione elettrostatica devono essere adottate quando si utilizzano schiume di nichel e rame? Protocolli essenziali di sicurezza ESD

- Quali sono le funzioni primarie della schiuma di nichel di grado industriale? Migliorare le prestazioni elettrocatalitiche di evoluzione dell'ossigeno

- A cosa serve la schiuma di nichel? Una guida alle sue applicazioni elettrochimiche

- Come produrre la schiuma di nichel? Una guida al processo di templating ed elettrodeposizione

- Cosa fa la schiuma di memoria al rame? Dormi più fresco e più sano con una regolazione termica avanzata

- Quali sono le caratteristiche della schiuma di rame? Sblocca soluzioni termiche ed elettriche ad alte prestazioni

- La schiuma metallica è costosa? Analisi dell'alto costo dei materiali avanzati