La realizzazione di un pezzo metallico sinterizzato è un processo di metallurgia delle polveri che trasforma la polvere metallica sciolta in un componente solido e funzionale. Comporta due fasi principali: prima, la compattazione della polvere metallica in una forma preliminare chiamata "corpo verde" (green compact), e in secondo luogo, il riscaldamento di tale compatto in un forno a atmosfera controllata a una temperatura inferiore al suo punto di fusione, inducendo le singole particelle a fondersi insieme.

Il principio fondamentale della sinterizzazione non è fondere il materiale, ma utilizzare calore e pressione per indurre la diffusione atomica tra le particelle di polvere. Questo processo le lega in una massa solida, riducendo sistematicamente i pori interni e creando un componente resistente e denso con proprietà ingegnerizzate specifiche.

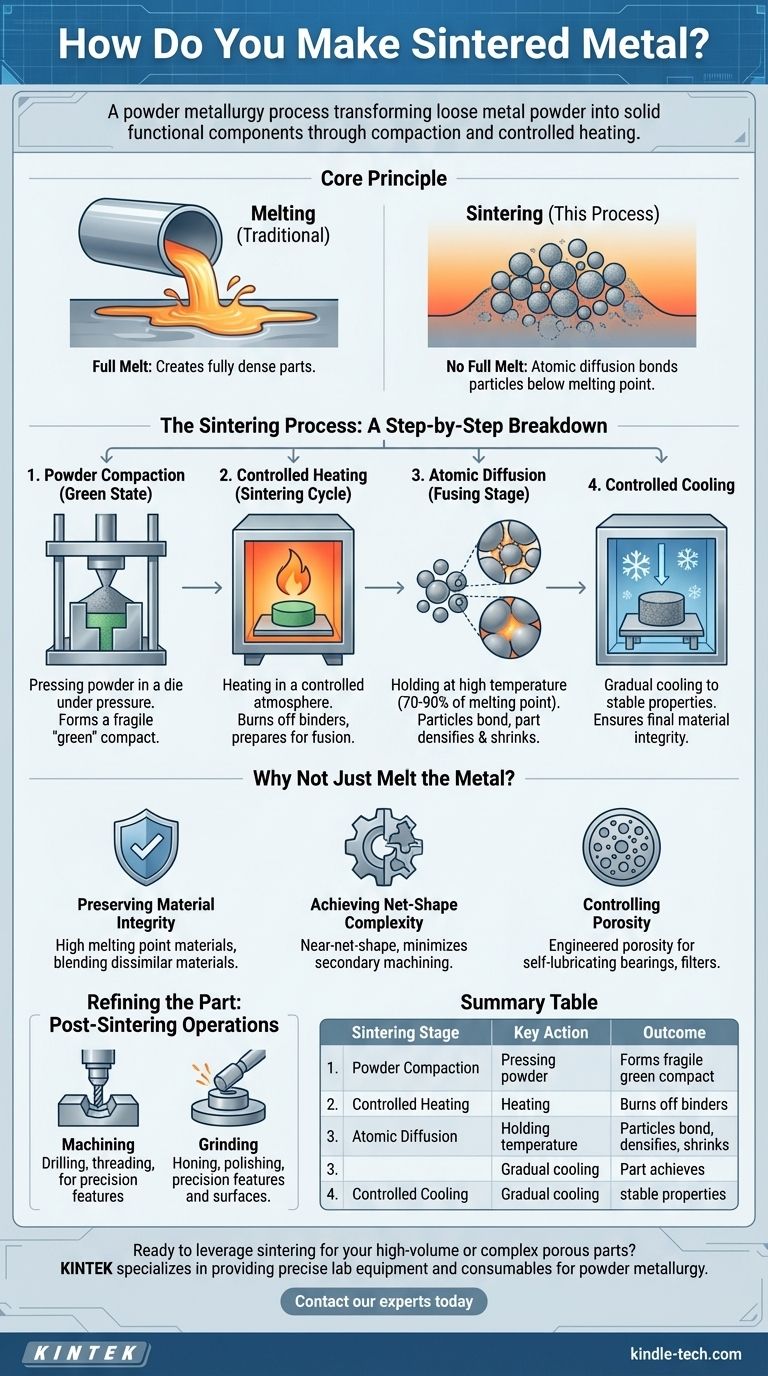

Il Processo di Sinterizzazione: Una Spiegazione Passo Passo

La sinterizzazione è più che un semplice riscaldamento di una polvere; è un trattamento termico preciso progettato per ottenere un risultato specifico. Ogni fase svolge un ruolo fondamentale nell'integrità del pezzo finale.

Fase 1: Compattazione della Polvere (Stato "Verde")

Prima del riscaldamento, la polvere metallica scelta viene versata in uno stampo e compattata sotto pressione immensa.

Questa pressatura iniziale forma il materiale nella forma desiderata, nota come compatto verde o corpo verde. Sebbene mantenga la sua forma, questo componente è fragile e ha una bassa resistenza meccanica.

Fase 2: Riscaldamento Controllato (Ciclo di Sinterizzazione)

Il compatto verde viene posto in un forno con atmosfera controllata per prevenire l'ossidazione. La temperatura viene aumentata gradualmente.

Durante questa fase iniziale di riscaldamento, eventuali lubrificanti o leganti residui della fase di compattazione vengono bruciati a temperature più basse.

Fase 3: Diffusione Atomica (Fase di Fusione)

Quando il pezzo raggiunge la temperatura di sinterizzazione target—tipicamente il 70-90% del punto di fusione del metallo—avviene una trasformazione cruciale a livello microscopico.

Le singole particelle di polvere iniziano a legarsi per diffusione dove si toccano. L'area di contatto tra le particelle cresce, avvicinandole e riducendo il volume dei pori tra di esse.

Questa fusione si traduce in densificazione, dove il pezzo si restringe leggermente man mano che la sua porosità diminuisce e la sua densità e resistenza complessive aumentano drasticamente.

Fase 4: Raffreddamento Controllato

Dopo essere stato mantenuto alla temperatura di sinterizzazione per una durata specifica, il pezzo appena solidificato viene raffreddato in modo controllato. Ciò assicura che raggiunga le sue proprietà finali e stabili del materiale senza introdurre stress termici.

Perché Non Fondere Semplicemente il Metallo?

Capire perché si sceglie la sinterizzazione rispetto alla fusione o alla colata tradizionale rivela i suoi vantaggi ingegneristici unici. Il processo viene intenzionalmente eseguito al di sotto del punto di fusione del materiale.

Preservare l'Integrità del Materiale

Evitando una fusione completa, la sinterizzazione consente la creazione di pezzi da materiali con punti di fusione molto elevati. Permette inoltre la miscelazione di materiali diversi che non sarebbe possibile tramite fusione, come metalli e ceramiche.

Ottenere Complessità di Forma Netta (Net-Shape)

La sinterizzazione è un processo di forma netta o quasi forma netta (near-net-shape). Lo stampo di compattazione iniziale è costruito con le dimensioni precise del pezzo finale, riducendo al minimo la necessità di lavorazioni secondarie dispendiose.

Controllare la Porosità

A differenza della fusione, che crea un pezzo completamente denso, la sinterizzazione consente un controllo preciso sulla porosità finale. Questa è una caratteristica fondamentale per applicazioni come cuscinetti autolubrificanti o filtri, dove i pori interconnessi sono un requisito di progettazione.

Errori Comuni e Considerazioni

Sebbene potente, il processo di sinterizzazione presenta caratteristiche intrinseche che devono essere comprese per essere gestite correttamente.

Porosità Intrinseca

A meno che non vengano eseguite operazioni secondarie, la maggior parte dei pezzi sinterizzati conserva una piccola quantità di porosità residua. Questo può essere un fattore limitante per applicazioni che richiedono i massimi livelli assoluti di resistenza alla trazione o alla fatica.

Costi degli Utensili e Limitazioni di Progettazione

Gli utensili rigidi (stampi e punzoni) necessari per la compattazione possono essere complessi e costosi da produrre. Ciò rende il processo più conveniente per cicli di produzione ad alto volume.

La Necessità di Operazioni Secondarie

Sebbene sia un processo quasi forma netta, la sinterizzazione spesso non può produrre le tolleranze ultra-fini o le caratteristiche specifiche richieste per un componente finito. La post-lavorazione è una parte comune e prevista del flusso di lavoro.

Raffinazione del Pezzo: Operazioni Post-Sinterizzazione

Per soddisfare le specifiche finali, i pezzi sinterizzati sono spesso sottoposti a fasi di produzione secondarie.

Lavorazione Meccanica per Caratteristiche di Precisione

Vengono utilizzate operazioni di lavorazione standard per aggiungere caratteristiche che non possono essere formate durante la compattazione. Ciò include processi come filettatura, foratura, alesatura, fresatura e maschiatura.

Rettifica per Superficie e Dimensione

Per le applicazioni che richiedono superfici di alta precisione o un'accurata tolleranza dimensionale, vengono impiegati processi di rettifica. Questi includono alesatura di precisione, lappatura e lucidatura per ottenere la finitura finale desiderata.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta del processo di produzione corretto dipende interamente dall'obiettivo primario del tuo progetto. La sinterizzazione offre un insieme distinto di capacità che la rendono ideale per applicazioni specifiche.

- Se la tua priorità è la produzione ad alto volume di pezzi complessi: La sinterizzazione è un'ottima scelta per la sua capacità di creare forme intricate con spreco minimo di materiale e alta ripetibilità.

- Se la tua priorità è creare componenti con porosità controllata: La sinterizzazione è uno dei pochi processi che ti permette di ingegnerizzare la densità di un pezzo, rendendola essenziale per filtri o cuscinetti autolubrificanti.

- Se la tua priorità è la massima resistenza assoluta e zero porosità: Potrebbe essere necessario considerare passaggi di densificazione secondari dopo la sinterizzazione o valutare processi alternativi come la forgiatura o la colata di precisione.

Comprendendo la sinterizzazione come un processo completo dalla polvere al pezzo finito, puoi sfruttare efficacemente i suoi vantaggi unici nella produzione.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Azione Chiave | Risultato |

|---|---|---|

| 1. Compattazione Polvere | Pressatura della polvere in uno stampo | Forma un fragile compatto "verde" |

| 2. Riscaldamento Controllato | Riscaldamento in forno sotto il punto di fusione | Brucia i leganti, prepara alla fusione |

| 3. Diffusione Atomica | Mantenimento ad alta temperatura | Le particelle si legano, il pezzo si densifica e si restringe |

| 4. Raffreddamento Controllato | Raffreddamento graduale in atmosfera controllata | Il pezzo raggiunge le proprietà finali stabili |

Pronto a sfruttare la sinterizzazione per i tuoi pezzi complessi o ad alto volume e porosi? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi essenziali per i processi avanzati di metallurgia delle polveri. Sia che tu stia sviluppando nuovi materiali o ottimizzando il tuo ciclo di sinterizzazione, la nostra esperienza e i prodotti affidabili supportano il successo del tuo laboratorio. Contatta oggi i nostri esperti per discutere come possiamo migliorare le tue capacità di sinterizzazione e aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?