In sostanza, il trattamento termico delle fusioni di alluminio è un processo altamente controllato, in tre fasi, che prevede riscaldamento, raffreddamento rapido e quindi invecchiamento. Questa sequenza altera fondamentalmente la struttura interna del materiale per migliorarne significativamente le proprietà meccaniche, come resistenza e durezza, ben oltre il suo stato di fusione.

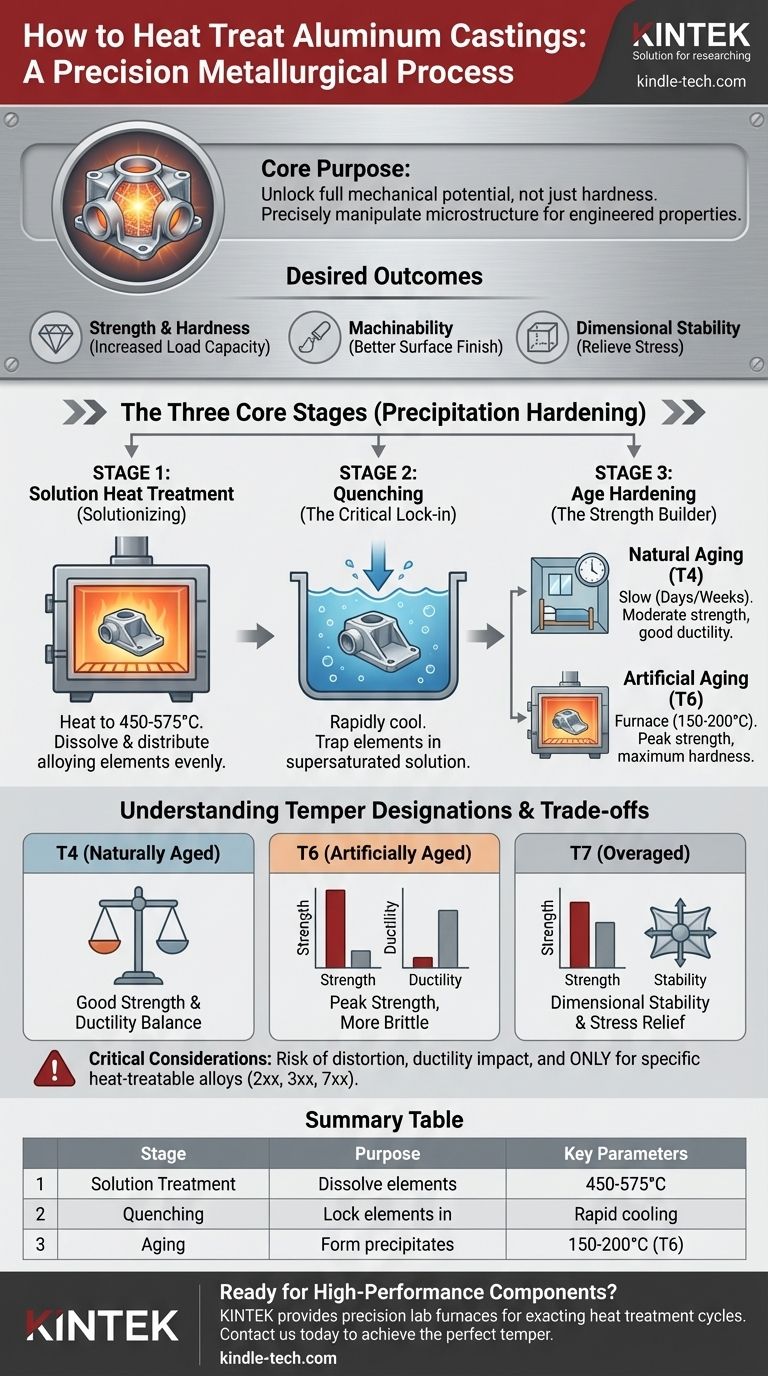

Lo scopo principale del trattamento termico di una fusione di alluminio non è semplicemente renderla "più dura". È un processo metallurgico preciso utilizzato per manipolare la microstruttura della lega al fine di ottenere un insieme prevedibile e specifico di proprietà ingegneristiche adattate all'applicazione finale del componente.

Perché trattare termicamente le fusioni di alluminio?

L'obiettivo primario del trattamento termico è sbloccare il pieno potenziale meccanico di una lega di alluminio trattabile termicamente. I componenti in alluminio fuso sono spesso morbidi e possiedono una resistenza relativamente bassa.

Controllando la precipitazione degli elementi leganti all'interno della struttura granulare dell'alluminio, il trattamento termico consente di ingegnerizzare con precisione le caratteristiche finali del pezzo.

I risultati desiderati

Il processo è progettato per migliorare le proprietà chiave:

- Resistenza e Durezza: Questa è la ragione più comune, aumentando drasticamente la capacità di carico del componente.

- Lavorabilità: Una microstruttura stabile e indurita spesso si traduce in migliori finiture superficiali e controllo del truciolo durante le operazioni di lavorazione.

- Stabilità Dimensionale: Il trattamento termico può alleviare le tensioni interne indotte durante il processo di fusione, prevenendo la distorsione nel tempo o durante la lavorazione.

Le tre fasi principali del trattamento termico

Il trattamento termico più comune ed efficace per le fusioni di alluminio è noto come indurimento per precipitazione. Consiste in tre passaggi distinti e critici.

Fase 1: Trattamento termico di soluzione (Solubilizzazione)

Il primo passo è riscaldare la fusione a una temperatura elevata e uniforme, tipicamente appena al di sotto del punto di fusione della lega (es. 450-575°C o 840-1065°F).

Questa temperatura viene mantenuta per una durata specifica, consentendo agli elementi leganti primari (come rame o silicio) di dissolversi e distribuirsi uniformemente in una soluzione solida, un po' come lo zucchero che si scioglie nell'acqua calda.

Fase 2: Tempra (Il blocco critico)

Immediatamente dopo la solubilizzazione, la fusione viene raffreddata rapidamente o "temprata". Questo viene fatto più spesso in acqua, ma possono essere usati anche polimeri o aria forzata.

L'estrema velocità di questa fase di raffreddamento è critica. Essa "intrappola" gli elementi leganti disciolti in una soluzione solida supersatura, impedendo loro di raggrupparsi mentre il metallo si raffredda.

Fase 3: Invecchiamento (Il costruttore di resistenza)

Dopo la tempra, il materiale si trova in uno stato instabile. La fase finale, l'invecchiamento, consente agli elementi leganti intrappolati di precipitare dalla soluzione in modo controllato.

Questi precipitati sono estremamente fini e dispersi in tutta la struttura granulare del metallo. Agiscono come ostacoli microscopici che resistono alla deformazione, il che conferisce al materiale il suo significativo aumento di resistenza e durezza.

Comprendere le designazioni di tempra

La specifica combinazione di tempra e invecchiamento definisce la "tempra" del materiale. Queste sono designate dalla lettera 'T' seguita da un numero.

Tempra T4: Invecchiato naturalmente

Una tempra T4 significa che la fusione è stata trattata termicamente in soluzione, temprata e quindi lasciata invecchiare naturalmente a temperatura ambiente. Questo processo è lento, richiedendo giorni o settimane. Il materiale risultante è moderatamente resistente ma mantiene una buona duttilità.

Tempra T6: Invecchiato artificialmente per la massima resistenza

La tempra T6 è la più comune per applicazioni ad alta resistenza. Dopo la tempra, il pezzo viene "invecchiato artificialmente" in un forno a una temperatura inferiore (es. 150-200°C o 300-400°F) per un tempo specifico. Questo accelera il processo di precipitazione per ottenere la massima durezza e resistenza.

Tempra T7: Sovrainvecchiato per stabilità

Una tempra T7 comporta l'invecchiamento del pezzo oltre la sua massima durezza (sovrainvecchiamento). Questo riduce leggermente la resistenza massima ma offre vantaggi significativi in termini di stabilità dimensionale, scarico delle tensioni e resistenza alla tensocorrosione.

Compromessi e considerazioni critiche

Il trattamento termico è uno strumento potente, ma non è privo di sfide e compromessi. La loro incomprensione può portare al cedimento del componente.

Rischio di distorsione e deformazione

I rapidi cambiamenti di temperatura durante la tempra inducono significative tensioni interne. Ciò può causare la deformazione o la distorsione di fusioni a parete sottile o complesse, compromettendo le tolleranze finali.

Impatto sulla duttilità

Esiste un compromesso fondamentale tra resistenza e duttilità. Una tempra T6 crea un materiale molto resistente ma più fragile. Se la vostra applicazione richiede tenacità e la capacità di deformarsi senza fratturarsi, una tempra T4 o anche una lega non trattata termicamente potrebbe essere più appropriata.

La selezione della lega è non negoziabile

Fondamentalmente, non tutte le leghe di alluminio sono trattabili termicamente. Il processo si basa su leghe con elementi specifici (come rame, magnesio e silicio) che possono precipitare. Le leghe da fonderia comuni trattabili termicamente includono le serie 2xx, 3xx e 7xx. Tentare di trattare termicamente una lega non trattabile termicamente (come la serie 5xx) non avrà alcun effetto di rafforzamento e può essere dannoso.

Selezionare il trattamento giusto per il tuo obiettivo

La scelta del trattamento termico deve essere direttamente collegata alle condizioni di servizio previste per il componente.

- Se il tuo obiettivo principale è la massima resistenza e durezza: La tempra T6 è la scelta definitiva, offrendo le massime prestazioni per i componenti strutturali.

- Se il tuo obiettivo principale è la stabilità dimensionale e lo scarico delle tensioni: Considera una tempra T5 (solo invecchiata artificialmente) o T7, che sacrifica un po' di durezza massima per la stabilità nelle applicazioni di precisione.

- Se il tuo obiettivo principale è un equilibrio tra resistenza e formabilità: La tempra T4 fornisce una buona resistenza intermedia pur mantenendo più duttilità rispetto a un pezzo T6.

In definitiva, la selezione del corretto trattamento termico trasforma una semplice fusione di alluminio in un componente ingegnerizzato di precisione.

Tabella riassuntiva:

| Fase del trattamento termico | Scopo | Parametri chiave |

|---|---|---|

| Trattamento in soluzione | Dissolvere gli elementi leganti | 450-575°C (840-1065°F) |

| Tempra | Bloccare gli elementi in soluzione | Raffreddamento rapido (acqua/aria) |

| Invecchiamento | Formare precipitati che aumentano la resistenza | 150-200°C (300-400°F) per T6 |

Pronto a trasformare le tue fusioni di alluminio in componenti ad alte prestazioni?

KINTEK è specializzata in forni da laboratorio di precisione e apparecchiature per il trattamento termico progettate per cicli di trattamento termico esatti. Che tu stia puntando alla resistenza T6 o alla stabilità T7, le nostre soluzioni garantiscono un controllo uniforme della temperatura e risultati ripetibili.

Contattaci oggi stesso per discutere come le nostre attrezzature possono aiutarti a raggiungere la tempra perfetta per la tua applicazione. Mettiti in contatto tramite il nostro modulo di contatto e lascia che i nostri esperti ti guidino.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Qual è il materiale di costruzione comune per il filtro pressa a piastre e telaio? Ottimizza il tuo processo di filtrazione

- Qual è la resa di sputtering dei materiali? Padroneggiare le velocità di deposizione e la qualità del film

- Perché un forno da laboratorio è essenziale nel flusso di lavoro di impregnazione del catalizzatore? Assicura l'integrità strutturale del tuo materiale

- Perché la sinterizzazione è importante? Trasformare la polvere in componenti ad alte prestazioni

- La fusione dei metalli è ecologica? Bilanciare l'elevato consumo energetico con l'impareggiabile riciclabilità dei metalli

- Qual è la temperatura del processo di reflow? Padroneggiare il picco di 240-250°C per giunti di saldatura perfetti

- L'olio di pirolisi è energia rinnovabile? Sì, se la materia prima è biomassa sostenibile.

- In che modo la pressione influisce sulla pirolisi? Controlla le rese dei prodotti dal bio-olio al syngas