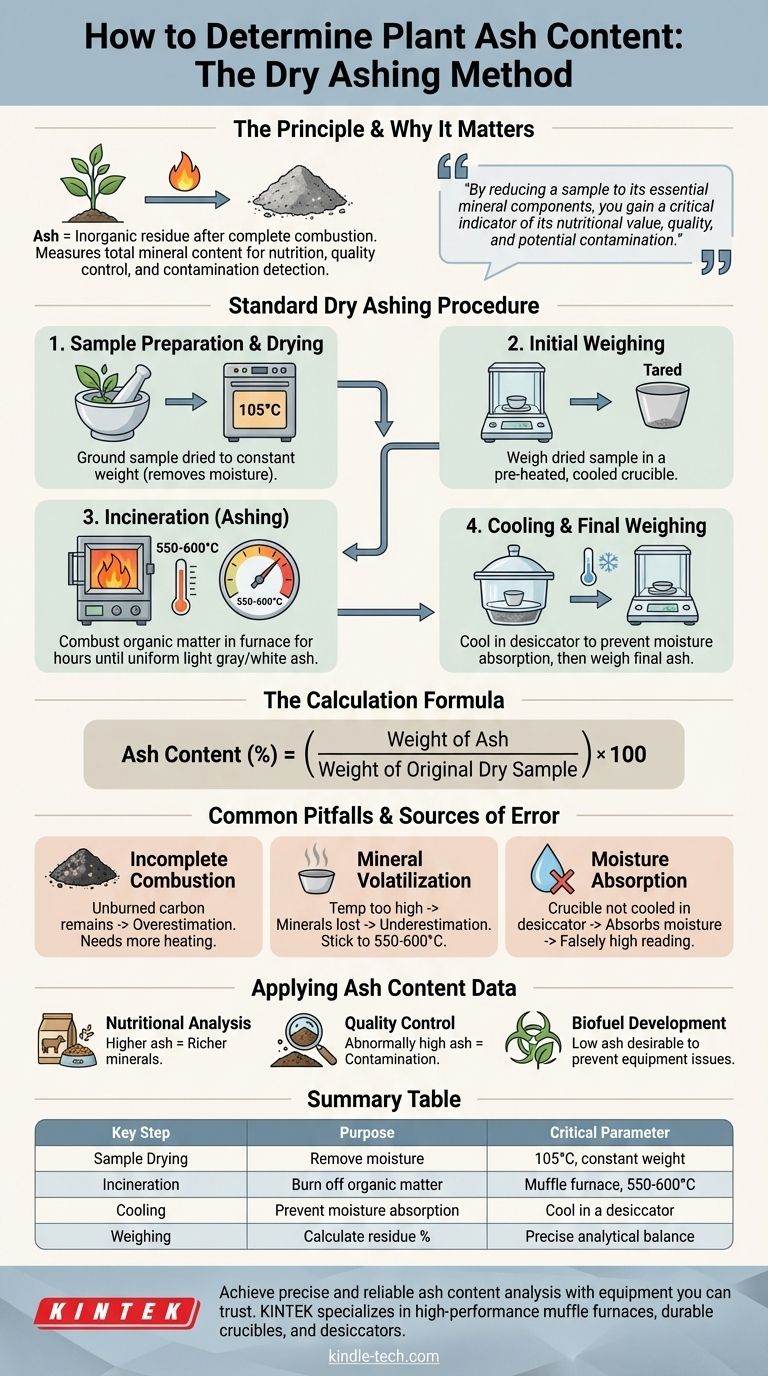

Per determinare il contenuto di ceneri di un campione vegetale, è necessario eseguire una procedura chiamata calcinazione a secco (o incenerimento a secco), che prevede la combustione completa del materiale organico del campione in un forno ad alta temperatura. Il processo misura la quantità totale di residuo inorganico non combustibile rimasto dopo l'incenerimento. Questo residuo, noto come cenere, rappresenta il contenuto minerale del materiale vegetale originale.

Il principio fondamentale dell'analisi delle ceneri è semplice: riducendo un campione ai suoi componenti minerali essenziali, si ottiene un indicatore critico del suo valore nutrizionale, della qualità e della potenziale contaminazione.

Il Principio dell'Analisi del Contenuto di Ceneri

Cosa Rappresentano le Ceneri

Le ceneri sono il residuo inorganico lasciato dopo che tutta la materia organica – composti contenenti carbonio, idrogeno e azoto – è stata bruciata. Questo processo di ossidazione ad alta temperatura è noto come incenerimento.

Le ceneri rimanenti sono costituite dagli elementi minerali presenti nel campione vegetale originale. Questi elementi, come calcio, potassio, magnesio e ferro, vengono convertiti nelle loro forme più stabili di ossidi, solfati o fosfati durante la combustione.

Perché Vengono Misurate

La misurazione del contenuto di ceneri è fondamentale in molti campi. Nella scienza alimentare e nella nutrizione animale, fornisce una misura diretta del contenuto minerale totale. Nel controllo qualità, un valore di ceneri insolitamente elevato può indicare contaminazione da suolo o sabbia.

La Procedura Standard di Laboratorio

Una metodologia precisa e coerente è fondamentale per ottenere risultati accurati. I seguenti passaggi delineano la tecnica standard di calcinazione a secco.

Passaggio 1: Preparazione ed Essiccazione del Campione

Prima della calcinazione, il campione deve essere omogeneo e privo di umidità. Il contenuto d'acqua aggiungerebbe peso e porterebbe a risultati imprecisi.

Il campione vegetale viene tipicamente macinato in una polvere fine ed essiccato in un forno a 105°C fino a raggiungere un peso costante. Ciò assicura che il punto di partenza per il calcolo si basi puramente sulla sostanza secca.

Passaggio 2: Pesata Iniziale

Un crogiolo vuoto, realizzato in porcellana o altro materiale resistente al calore, viene riscaldato alla temperatura di calcinazione, raffreddato in un essiccatore e pesato accuratamente. Questo ciclo di pre-riscaldamento e raffreddamento assicura che qualsiasi umidità o residuo volatile sul crogiolo venga rimosso.

Quindi, una massa nota del campione vegetale essiccato (tipicamente 1-5 grammi) viene posta in questo crogiolo tarato e pesata nuovamente con elevata precisione.

Passaggio 3: Incenerimento (Calcinazione)

Il crogiolo contenente il campione viene posto in un forno a muffola. La temperatura viene aumentata gradualmente fino al valore target, solitamente tra 550°C e 600°C.

Questa alta temperatura assicura l'ossidazione completa e la volatilizzazione di tutti i componenti organici. Il campione viene lasciato nel forno per diverse ore, o fino a quando il residuo assume un colore grigio chiaro o bianco uniforme, indicando che tutto il carbonio è stato bruciato.

Passaggio 4: Raffreddamento e Pesata Finale

Il crogiolo viene rimosso con attenzione dal forno e posto in un essiccatore. L'essiccatore contiene un agente essiccante che impedisce alle ceneri, altamente igroscopiche (assorbenti di acqua), di assorbire umidità dall'aria durante il raffreddamento.

Una volta tornato a temperatura ambiente, il crogiolo contenente le ceneri viene pesato un'ultima volta.

Il Calcolo

Il contenuto di ceneri è espresso in percentuale rispetto al peso del campione secco originale. Il calcolo è semplice:

Contenuto di Ceneri (%) = (Peso delle Ceneri / Peso del Campione Secco Originale) * 100

Errori Comuni e Fonti di Variazione

Ottenere dati accurati sul contenuto di ceneri richiede attenzione ai dettagli. Diversi fattori possono compromettere l'integrità dei risultati.

Combustione Incompleta

Se le ceneri finali sono scure o contengono macchie nere, significa che è rimasto del carbonio incombusto. Ciò porta a una sovrastima del contenuto di ceneri. La soluzione è riportare il campione nel forno a muffola per un riscaldamento aggiuntivo fino a quando le ceneri non assumono un colore chiaro e uniforme.

Volatilizzazione dei Minerali

L'utilizzo di una temperatura del forno troppo elevata può causare la vaporizzazione e la perdita di alcuni minerali (come cloruri e nitrati). Ciò porta a una sottostima del vero contenuto di ceneri. Rispettare l'intervallo di temperatura convalidato di 550-600°C è fondamentale per la maggior parte dei materiali vegetali.

Assorbimento di Umidità

Le ceneri sono estremamente igroscopiche. Se il crogiolo non viene raffreddato completamente all'interno di un essiccatore, assorbirà l'umidità atmosferica, aggiungendo peso e causando una lettura delle ceneri falsamente alta. Questa è una delle fonti di errore più comuni.

Applicare i Dati sul Contenuto di Ceneri al Vostro Obiettivo

La percentuale finale è più di un semplice numero; fornisce informazioni utili a seconda del vostro obiettivo.

- Se il vostro obiettivo principale è l'analisi nutrizionale: Un contenuto di ceneri più elevato indica generalmente una fonte più ricca di minerali essenziali, una metrica di qualità chiave per alimenti e mangimi per animali.

- Se il vostro obiettivo principale è il controllo qualità: Un valore di ceneri anormalmente alto può segnalare adulterazione con materiali inorganici come sabbia, terra o polvere.

- Se il vostro obiettivo principale è lo sviluppo di biocarburanti: Un basso contenuto di ceneri è altamente desiderabile, poiché i minerali possono causare incrostazioni, intasamenti e corrosione nelle apparecchiature di combustione.

Padroneggiare questa tecnica fondamentale fornisce una finestra affidabile sulla composizione inorganica di qualsiasi materiale vegetale.

Tabella Riassuntiva:

| Passaggio Chiave | Scopo | Parametro Critico |

|---|---|---|

| Essiccazione del Campione | Rimuovere l'umidità per un peso di base accurato | 105°C fino a peso costante |

| Incenerimento | Bruciare tutta la materia organica | Forno a muffola a 550-600°C |

| Raffreddamento | Impedire alle ceneri di assorbire l'umidità atmosferica | Raffreddare in un essiccatore |

| Pesata | Calcolare la percentuale di residuo inorganico | Utilizzare una bilancia analitica precisa |

Ottieni un'analisi del contenuto di ceneri precisa e affidabile con attrezzature di cui ti puoi fidare.

L'accuratezza della vostra analisi minerale dipende interamente dalla precisione del vostro forno e degli strumenti di laboratorio. KINTEK è specializzata in forni a muffola ad alte prestazioni, crogioli durevoli ed essiccatori progettati per le esigenze rigorose della calcinazione a secco.

Aiutiamo laboratori come il vostro a:

- Garantire una combustione completa con temperature del forno uniformi e stabili.

- Prevenire la perdita di minerali o l'assorbimento di umidità con attrezzature affidabili.

- Generare dati coerenti e di alta qualità per nutrizione, controllo qualità e ricerca.

Pronto a migliorare le capacità del tuo laboratorio? Contatta oggi i nostri esperti per trovare la soluzione perfetta per il tuo flusso di lavoro di analisi delle ceneri.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cosa si fa con la calcinazione in un forno a muffola? Una guida per l'analisi precisa del contenuto inorganico

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica

- Quanto è accurata la fornace a muffola? Raggiungere un controllo di ±1°C e un'uniformità di ±2°C

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico

- Quali sono le condizioni per un forno a muffola? Garantire sicurezza, prestazioni e longevità