La pulizia di un forno a vuoto è un processo sistematico che va oltre una semplice passata. Comporta l'ispezione e la pulizia meccanica della camera interna e dei dispositivi, seguita da un ciclo di "burn-off" o di esecuzione a secco per vaporizzare i contaminanti residui. Questa procedura è una parte fondamentale di una strategia di manutenzione più ampia progettata per proteggere il forno e garantire la qualità dei pezzi in lavorazione.

La sfida principale nel funzionamento dei forni a vuoto è la gestione della contaminazione. Una pulizia efficace non è un compito occasionale, ma una disciplina di routine essenziale per raggiungere livelli di vuoto spinto, prevenire difetti sui pezzi e massimizzare la vita operativa del forno.

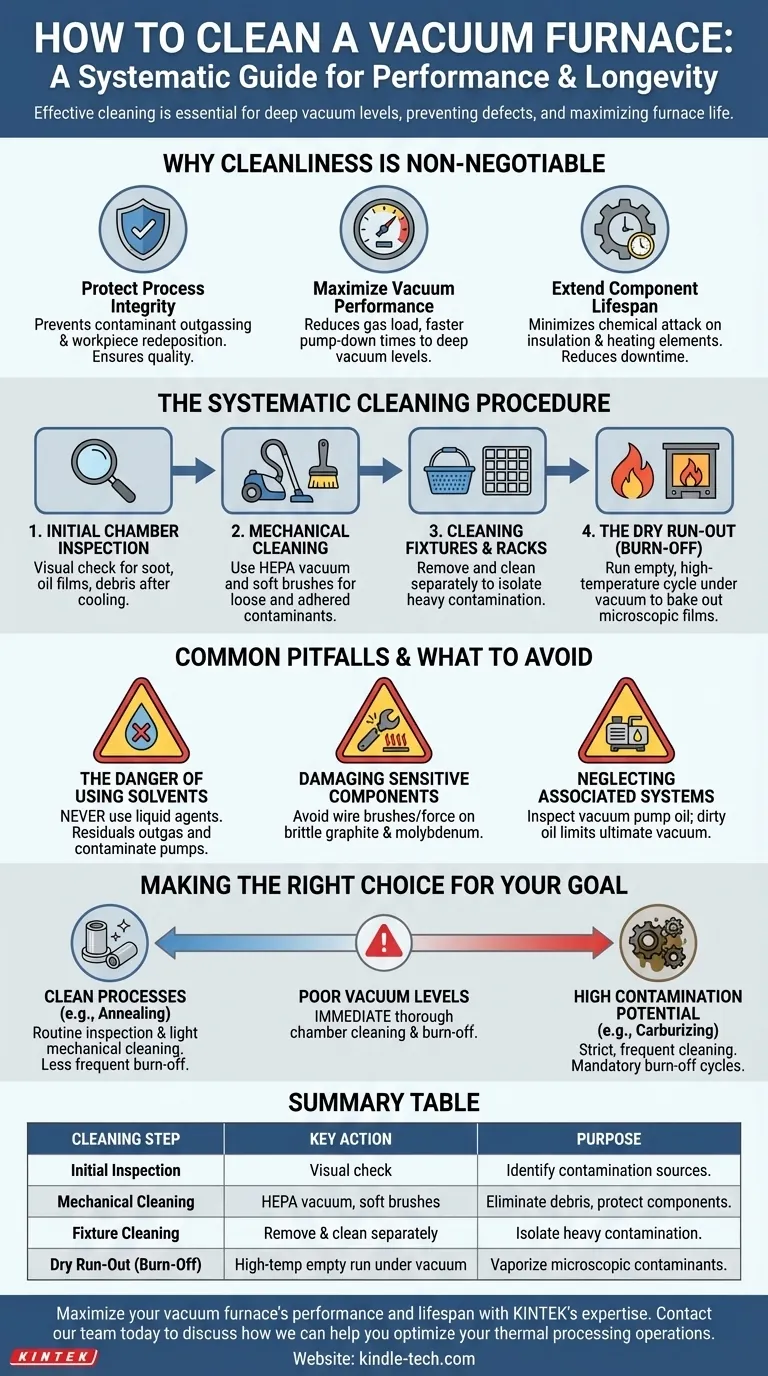

Perché la Pulizia del Forno è Non Negoziabile

Un forno a vuoto pulito è la base di qualsiasi processo termico di successo. La contaminazione è il nemico principale, che influisce direttamente sulle prestazioni, sull'affidabilità e sulla qualità del prodotto finale.

Proteggere l'Integrità del Processo

I contaminanti come oli, polvere o ossidi residui lasciati all'interno del forno possono vaporizzare ad alte temperature e basse pressioni. Questo fenomeno, noto come degasaggio (outgassing), può ridepositare questi contaminanti sul pezzo in lavorazione.

Ciò può portare a scolorimento, imperfezioni superficiali o compromissione delle proprietà metallurgiche, annullando i benefici della lavorazione sottovuoto.

Massimizzare le Prestazioni del Vuoto

Ogni contaminante sulle pareti del forno ha una pressione di vapore e contribuirà al carico di gas che le pompe del vuoto devono gestire. Un forno sporco degasserà continuamente, rendendo molto più difficile e lento raggiungere il livello di vuoto spinto richiesto.

Ciò prolunga i tempi ciclo, aumenta il consumo energetico e può persino impedire al forno di raggiungere il vuoto necessario per uno specifico processo.

Estendere la Vita Utile dei Componenti

Alcuni contaminanti possono diventare chimicamente reattivi ad alte temperature. Questi residui possono attaccare i costosi componenti interni del forno, come l'isolamento in grafite o ceramica e gli elementi riscaldanti metallici.

Nel tempo, questo attacco chimico porta a degrado, guasti prematuri e costosi tempi di inattività per riparazioni e sostituzioni.

La Procedura di Pulizia Sistematica

Un protocollo di pulizia adeguato è metodico e si concentra sulla rimozione dei contaminanti senza danneggiare i componenti sensibili del forno. Consultare sempre le linee guida specifiche del produttore del forno e indossare i dispositivi di protezione individuale (DPI) appropriati, inclusi guanti e protezione respiratoria.

Passaggio 1: Ispezione Iniziale della Camera

Dopo che il forno si è completamente raffreddato ed è stato ventilato all'atmosfera, iniziare con un'ispezione visiva approfondita. Aprire lo sportello e cercare fonti evidenti di contaminazione.

I colpevoli comuni includono fuliggine da processi sporchi, pellicole oleose dovute a impronte digitali o pezzi contaminati e piccole scaglie di metallo o ossido dai carichi precedenti.

Passaggio 2: Pulizia Meccanica

Il metodo principale per pulire la zona calda è la rimozione meccanica. Utilizzare un aspirapolvere dedicato con filtro antiparticolato ad alta efficienza (HEPA) per rimuovere tutta la polvere e i detriti sciolti.

Per pellicole o depositi aderenti, utilizzare delicatamente spazzole a setole morbide e non metalliche o tamponi abrasivi (come Scotch-Brite™). Lavorare metodicamente dall'alto verso il basso. Prestare particolare attenzione alle aree attorno ai supporti degli elementi riscaldanti e agli ugelli di spegnimento a gas.

Passaggio 3: Pulizia di Dispositivi e Griglie

Le griglie, i cestelli e i dispositivi per i pezzi sono spesso gli elementi più contaminati. Rimuoverli dal forno per una pulizia separata e più aggressiva. Questo isola la contaminazione più pesante per evitare che si diffonda nella zona calda.

Passaggio 4: Esecuzione a Secco (Ciclo di Burn-Off)

Dopo la pulizia meccanica, un'esecuzione a secco ad alta temperatura è il passaggio finale e più critico. Questo comporta l'avvio del forno vuoto e sigillato a una temperatura elevata sotto vuoto.

Questo ciclo vaporizza eventuali pellicole microscopiche residue di olio o vapore acqueo, che vengono quindi rimosse dal sistema di pompaggio del vuoto. Questo "cuoce" efficacemente il forno, lasciandolo eccezionalmente pulito e pronto per un processo sensibile.

Errori Comuni e Cosa Evitare

Il modo in cui si pulisce è importante quanto la pulizia stessa. Un singolo errore può causare danni significativi o compromettere le operazioni future.

Il Pericolo dell'Uso di Solventi

Non usare mai agenti detergenti liquidi o solventi volatili all'interno della camera del forno. Qualsiasi solvente residuo diventerà una fonte massiccia di degasaggio nel ciclo successivo, contaminando le pompe del vuoto e il pezzo in lavorazione.

Danneggiare Componenti Sensibili

Prestare estrema attenzione durante la pulizia attorno a componenti fragili. L'isolamento in grafite è fragile e può essere facilmente danneggiato. Gli elementi riscaldanti in molibdeno possono diventare fragili dopo l'uso. Evitare di usare spazzole metalliche o forza eccessiva che potrebbe causare danni meccanici.

Trascurare i Sistemi Associati

Una camera pulita è solo una parte della soluzione. Come indicato nei controlli di manutenzione standard, è necessario ispezionare anche l'olio della pompa del vuoto per rilevare contaminazioni. L'olio sporco avrà una pressione di vapore più elevata, limitando il vuoto finale che il sistema può raggiungere, indipendentemente da quanto sia pulita la camera.

Fare la Scelta Giusta per il Tuo Obiettivo

La frequenza e l'intensità della pulizia devono corrispondere alle tue specifiche esigenze operative. Un approccio universale è inefficiente.

- Se la tua attenzione principale è eseguire processi puliti (es. ricottura, rinvenimento): Una pianificazione di routine che includa ispezione e leggera pulizia meccanica, con cicli di burn-off meno frequenti, è probabilmente sufficiente.

- Se esegui processi con potenziale di elevata contaminazione (es. cementazione sotto vuoto, brasatura, lavorazione di pezzi oleosi): Implementare un programma di pulizia rigoroso e frequente, che includa un ciclo di burn-off obbligatorio tra carichi sensibili o dopo un numero prestabilito di cicli.

- Se riscontri tempi di pompaggio lenti o scarsi livelli di vuoto: Una pulizia approfondita della camera e un ciclo di burn-off dovrebbero essere il tuo primo passo immediato, poiché il degasaggio dovuto alla contaminazione interna è la causa più probabile.

In definitiva, considerare la pulizia del tuo forno a vuoto come parte integrante del processo stesso è la chiave per ottenere risultati coerenti e di alta qualità.

Tabella Riassuntiva:

| Passaggio di Pulizia | Azione Chiave | Scopo |

|---|---|---|

| Ispezione Iniziale | Controllo visivo per fuliggine, pellicole oleose e detriti. | Identificare le fonti di contaminazione. |

| Pulizia Meccanica | Utilizzare aspirapolvere HEPA e spazzole morbide per rimuovere detriti sciolti e aderenti. | Eliminare i detriti fisici senza danneggiare i componenti. |

| Pulizia Dispositivi | Rimuovere e pulire separatamente griglie, cestelli e dispositivi. | Isolare la contaminazione pesante dalla camera principale. |

| Esecuzione a Secco (Burn-Off) | Avviare il forno vuoto ad alta temperatura sotto vuoto. | Vaporizzare i contaminanti microscopici per una pulizia profonda. |

Massimizza le prestazioni e la durata del tuo forno a vuoto con l'esperienza di KINTEK. Le nostre attrezzature da laboratorio specializzate e i materiali di consumo sono progettati per supportare le tue esigenze di manutenzione, garantendo processi privi di contaminazione e risultati coerenti e di alta qualità. Contatta il nostro team oggi stesso per discutere come possiamo aiutarti a ottimizzare le tue operazioni di trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Come si può ridurre l'aumento di temperatura di una fornace se è troppo alto? Risolvi i problemi di flusso d'aria per un riscaldamento sicuro ed efficiente

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori