La brasatura a forno è un processo industriale ad alto volume utilizzato per unire componenti metallici all'interno di un forno a atmosfera controllata. A differenza della brasatura con torcia manuale, l'intero assemblaggio viene riscaldato uniformemente, provocando la fusione di un metallo d'apporto pre-posizionato che fluisce nella giunzione tramite azione capillare. Il processo è definito dalla sua precisione, ripetibilità e capacità di creare legami puliti e ad alta resistenza senza fondere i materiali di base.

Il principio fondamentale della brasatura a forno non riguarda la riparazione di un forno, ma piuttosto l'utilizzo di un forno come strumento. Sfrutta un calore uniforme e controllato per fondere una lega d'apporto, che viene aspirata in una giunzione stretta per formare un potente legame metallurgico sull'intero assemblaggio.

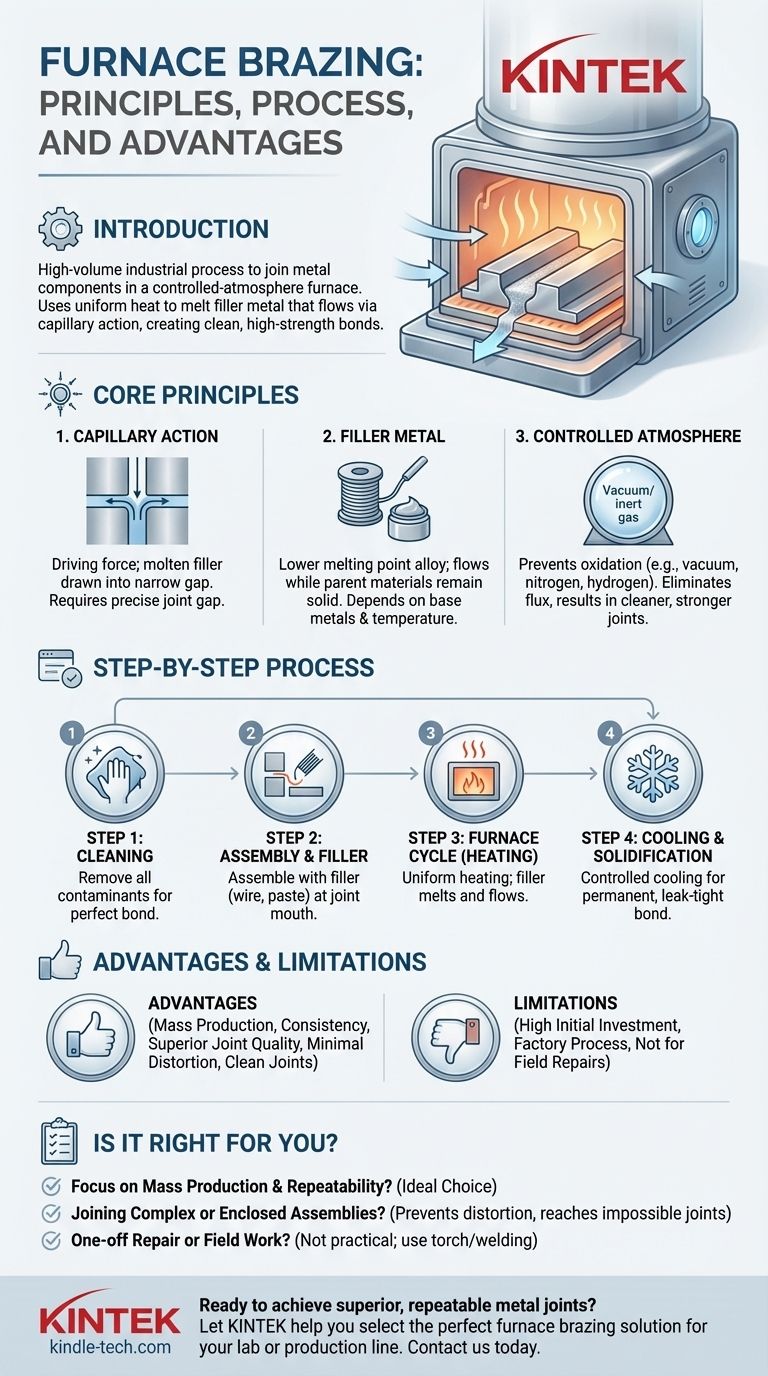

I principi fondamentali della brasatura a forno

Per comprendere il processo di brasatura a forno, è necessario prima cogliere i principi fondamentali che lo rendono un metodo di giunzione affidabile ed efficace. È una scienza precisa, non solo un ciclo di riscaldamento e raffreddamento.

Azione capillare: la forza trainante

Il successo di qualsiasi operazione di brasatura dipende dall'azione capillare. Questa è la forza fisica che attira il metallo d'apporto fuso nello spazio ristretto tra i due componenti di base.

Affinché ciò funzioni, le parti devono essere progettate con un gioco specifico e costante. Troppo ampio e l'azione capillare fallisce; troppo stretto e l'apporto non può fluire.

Il ruolo del metallo d'apporto

Il metallo d'apporto è il fulcro del processo. È una lega progettata con un punto di fusione inferiore rispetto ai materiali di base che vengono uniti.

Ciò consente all'apporto di diventare liquido e di fluire nella giunzione mentre i componenti principali rimangono solidi e dimensionalmente stabili. La scelta dell'apporto dipende dai metalli di base, dalla temperatura di esercizio e dai requisiti di resistenza.

L'importanza di un'atmosfera controllata

La brasatura a forno si svolge tipicamente in un'atmosfera controllata, come un vuoto o un ambiente riempito di gas inerte come azoto o idrogeno.

Questa atmosfera impedisce la formazione di ossidi sulle superfici metalliche durante il riscaldamento. Prevenendo l'ossidazione, il forno elimina la necessità di flussi chimici aggressivi, risultando in giunzioni più pulite e resistenti e riducendo le operazioni di pulizia post-brasatura.

Il processo di brasatura a forno passo dopo passo

La brasatura a forno è un processo sistematico in cui la preparazione e il controllo sono fondamentali. Ogni fase è cruciale per ottenere un risultato positivo.

Fase 1: Pulizia meticolosa

Tutti i contaminanti – come oli, grasso, sporco e ossidi – devono essere rimossi dalle superfici da unire. Una superficie perfettamente pulita è essenziale affinché il metallo d'apporto "bagnii" i metalli di base e formi un legame forte.

Fase 2: Assemblaggio preciso e posizionamento dell'apporto

I componenti puliti vengono assemblati nella loro configurazione finale, spesso tenuti in posizione da fissaggi specializzati. Il metallo d'apporto, sotto forma di filo, pasta o lamierino preformato, viene posizionato all'imboccatura della giunzione prima che l'assemblaggio entri nel forno.

Fase 3: Ciclo del forno (Riscaldamento)

L'intero assemblaggio viene caricato nel forno. Il forno esegue quindi un ciclo di riscaldamento pre-programmato, aumentando la temperatura dei componenti in modo uniforme fino alla temperatura di brasatura specificata. Questo è il momento in cui il metallo d'apporto si scioglie e fluisce nella giunzione.

Fase 4: Raffreddamento e solidificazione

Dopo un tempo prestabilito alla temperatura, l'assemblaggio viene raffreddato in modo controllato. Mentre si raffredda, il metallo d'apporto si solidifica, creando un legame metallurgico permanente, a tenuta stagna e resistente tra i componenti.

Comprendere i compromessi e i vantaggi

Sebbene potente, la brasatura a forno non è una soluzione universale. Comprendere i suoi punti di forza e i suoi limiti specifici è fondamentale per utilizzarla efficacemente.

Vantaggio: Alto volume e coerenza

Il vantaggio principale della brasatura a forno è la sua idoneità per la produzione di massa. Un forno può lavorare decine o addirittura centinaia di assemblaggi in un unico lotto, garantendo un'elevata coerenza da un pezzo all'altro.

Vantaggio: Qualità superiore della giunzione

L'atmosfera controllata riduce al minimo l'ossidazione e il riscaldamento uniforme previene la distorsione termica che può verificarsi con il riscaldamento localizzato di una torcia. Ciò si traduce in giunzioni estremamente pulite, resistenti ed esteticamente gradevoli.

Limitazione: Elevato investimento iniziale

I forni per brasatura, in particolare i modelli sottovuoto o ad atmosfera controllata, rappresentano un investimento di capitale significativo. Ciò rende il processo più adatto agli ambienti di produzione piuttosto che a piccole officine o progetti unici.

Limitazione: Non adatto per riparazioni in loco

La brasatura a forno è fondamentalmente un processo da fabbrica. È del tutto impraticabile per le riparazioni sul campo o per unire strutture di grandi dimensioni che non possono essere collocate all'interno di un forno. Per tali applicazioni sono necessari metodi come la brasatura a torcia o la saldatura.

La brasatura a forno è adatta alla tua applicazione?

La scelta del metodo di giunzione corretto dipende interamente dagli obiettivi, dalla scala e dai vincoli logistici del tuo progetto.

- Se la tua priorità principale è la produzione di massa e la ripetibilità: La brasatura a forno è la scelta ideale per la sua capacità di produrre giunzioni coerenti e di alta qualità in grandi lotti.

- Se la tua priorità principale è unire assemblaggi complessi o chiusi: Il riscaldamento uniforme di un forno previene la distorsione e può creare legami in giunzioni a cui è impossibile accedere con una torcia.

- Se la tua priorità principale è una riparazione unica o un lavoro sul campo: La brasatura a forno non è un'opzione pratica; devi utilizzare un metodo portatile come la brasatura a torcia o la saldatura.

In definitiva, la scelta del processo di produzione corretto è il primo passo verso un'ingegneria solida e un prodotto finale di successo.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| Preparazione | Pulizia meticolosa e assemblaggio | Rimuovere i contaminanti; posizionare il metallo d'apporto per un flusso adeguato. |

| Riscaldamento | Riscaldamento uniforme in atmosfera controllata | Fondere il metallo d'apporto tramite azione capillare senza ossidare le parti. |

| Raffreddamento | Solidificazione controllata | Creare un legame metallurgico permanente, a tenuta stagna e ad alta resistenza. |

| Risultato | Produzione ad alto volume | Ottenere giunzioni coerenti, pulite e prive di distorsioni in modo efficiente. |

Pronto a ottenere giunzioni metalliche superiori e ripetibili nel tuo laboratorio o linea di produzione?

La brasatura a forno è un processo preciso e ad alto volume ideale per creare legami puliti e resistenti senza distorsioni. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo avanzati di cui hai bisogno per implementare efficacemente questa tecnologia.

Lascia che i nostri esperti ti aiutino a selezionare la soluzione di brasatura a forno perfetta per i tuoi materiali e obiettivi di produzione specifici.

Contattaci oggi stesso per discutere come le nostre attrezzature specializzate possono migliorare il tuo processo di produzione e fornire risultati coerenti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili