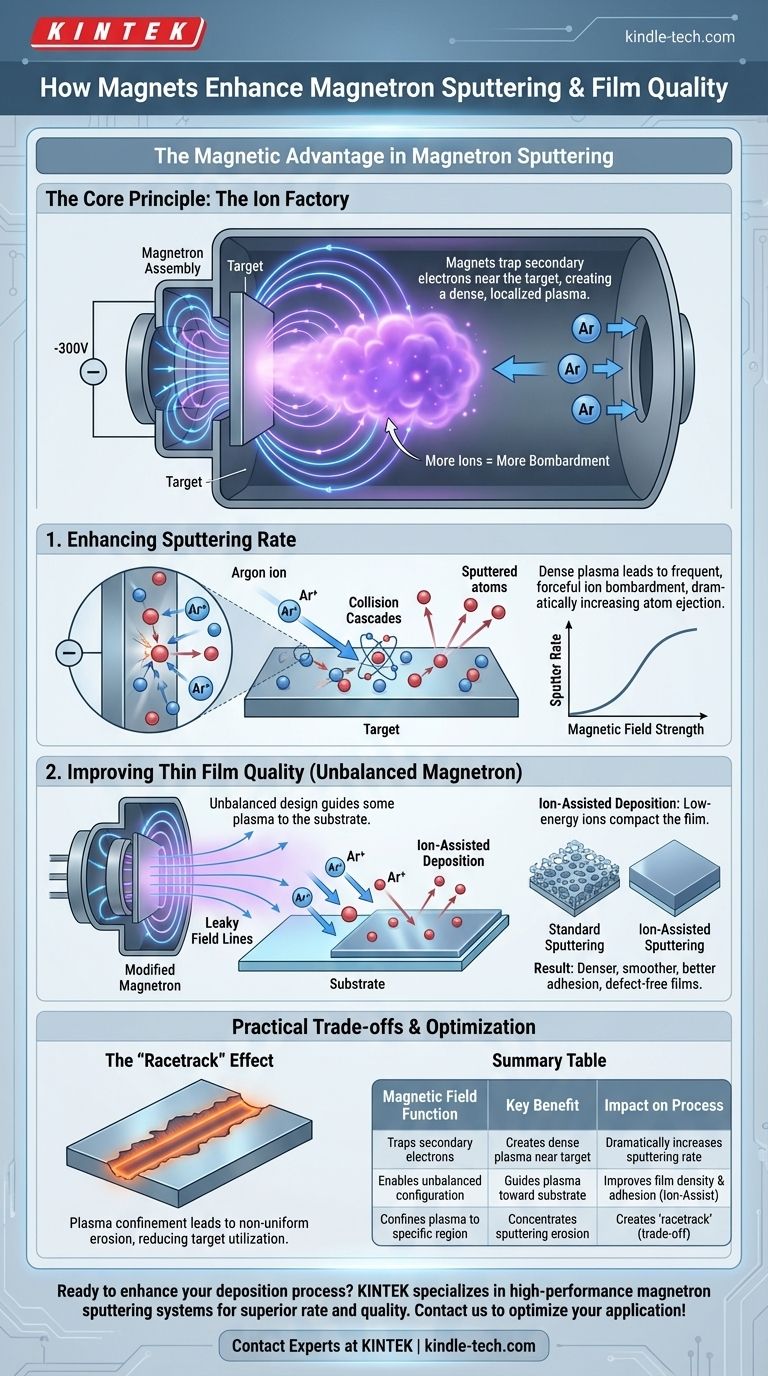

Nello sputtering a magnetron, i magneti aumentano drasticamente la velocità di sputtering intrappolando gli elettroni vicino alla superficie del bersaglio. Questo confinamento crea un plasma denso e localizzato che genera un numero enorme di ioni, portando a un bombardamento più frequente e più energico del bersaglio. Questo stesso principio, se modificato, può guidare una parte del plasma verso il substrato, migliorando attivamente la qualità e la densità del film sottile in crescita.

La funzione principale del campo magnetico non è agire sul materiale spruzzato stesso, ma creare una "fabbrica di ioni" altamente efficiente sulla superficie del bersaglio. Questo miglioramento è la chiave sia per la velocità di deposizione che per la qualità del film finale.

Le basi: come funziona lo sputtering

Per comprendere il miglioramento magnetico, dobbiamo prima comprendere il processo di sputtering di base. È fondamentalmente un processo di collisione fisica ed energetica.

Il ruolo della tensione negativa

Una tensione negativa elevata (ad esempio, -300V) viene applicata al materiale sorgente, noto come bersaglio. Questo bersaglio è posto in una camera a vuoto riempita con una piccola quantità di un gas inerte, come l'Argon.

Bombardamento ionico ed espulsione di atomi

La tensione negativa sul bersaglio attira gli ioni Argon caricati positivamente dal plasma circostante. Questi ioni accelerano e collidono con la superficie del bersaglio ad alta velocità.

Questo impatto trasferisce energia cinetica nel reticolo atomico del bersaglio, creando cascate di collisioni. Se viene diretta energia sufficiente verso la superficie, un atomo del bersaglio viene espulso, o "sputterato".

L'inefficienza dello sputtering di base

Senza un campo magnetico, questo processo è inefficiente. Il plasma è debole e molti elettroni (che sono cruciali per la creazione di ioni) vengono persi sulle pareti della camera senza svolgere un lavoro utile. Ciò richiede pressioni di gas più elevate e si traduce in un basso tasso di deposizione.

Il miglioramento magnetico: creazione di plasma ad alta densità

L'introduzione di un campo magnetico dietro il bersaglio cambia fondamentalmente le dinamiche del plasma e risolve il problema dell'inefficienza.

Intrappolamento degli elettroni secondari

Quando gli ioni colpiscono il bersaglio, non solo spruzzano atomi ma espellono anche elettroni secondari. Il campo magnetico, orientato parallelamente alla faccia del bersaglio, intrappola questi elettroni.

Invece di fuggire, gli elettroni sono costretti a seguire un percorso elicoidale lungo le linee del campo magnetico, creando una densa nuvola di attività elettronica direttamente di fronte al bersaglio.

La cascata di ionizzazione

Questi elettroni intrappolati e a spirale subiscono un numero significativamente maggiore di collisioni con gli atomi di gas Argon neutri. Ogni collisione ha un'alta probabilità di espellere un elettrone dall'atomo di Argon, creando un nuovo ione Argon.

Questo processo si autoalimenta, creando un plasma denso e autosufficiente con una concentrazione ionica molto elevata proprio dove è più necessario, cioè accanto al bersaglio.

L'impatto diretto sulla velocità di sputtering

Una maggiore densità di ioni significa un flusso molto più elevato di ioni che bombardano il bersaglio. Ciò si traduce direttamente in un tasso drammaticamente più elevato di atomi spruzzati espulsi, aumentando il tasso di deposizione di ordini di grandezza.

Migliorare la qualità del film: dal plasma al substrato

Sebbene un tasso elevato sia importante, la qualità del film depositato è spesso fondamentale. I magneti sono anche critici per il controllo delle proprietà del film come densità, adesione e uniformità.

La soluzione del magnetron sbilanciato

In un magnetron "bilanciato" standard, il campo magnetico è progettato per confinare perfettamente il plasma al bersaglio. In un magnetron sbilanciato, il campo magnetico esterno è reso intenzionalmente più debole o "permeabile".

Questo campo permeabile consente a parte del plasma — e agli elettroni che lo sostengono — di estendersi lontano dal bersaglio e seguire le linee del campo verso il substrato dove il film sta crescendo.

Deposizione assistita da ioni

Il risultato è un bombardamento ionico a bassa energia del film stesso in crescita. Questo è noto come deposizione assistita da ioni. Gli atomi spruzzati a carica neutra arrivano al substrato, e questo bombardamento ionico concorrente agisce come un martello su scala atomica.

Questo processo fornisce energia extra agli atomi che si depositano, consentendo loro di organizzarsi in una struttura più densa e organizzata. Elimina gli atomi legati in modo lasco e riempie i vuoti microscopici.

Il risultato: film più densi e di qualità superiore

Questa assistenza ionica produce film più compatti, con una migliore adesione al substrato e privi di difetti come i fori. Le proprietà strutturali ed elettriche del film sono significativamente migliorate rispetto a un film depositato senza questo effetto.

Comprendere i compromessi pratici

Il campo magnetico non è un semplice interruttore "on/off"; la sua configurazione precisa ha conseguenze critiche per il processo di sputtering.

La progettazione del campo magnetico è fondamentale

La forza e la forma del campo magnetico influenzano direttamente la densità e la posizione del plasma. Un campo mal progettato può portare a bassi tassi e scarsa uniformità del film.

La "pista" e l'utilizzo del bersaglio

Poiché il plasma è intrappolato nella regione del campo magnetico, lo sputtering non si verifica uniformemente su tutta la superficie del bersaglio. Invece, erode un solco distinto noto come "pista".

Ciò porta a un uso inefficiente del costoso materiale del bersaglio, poiché il centro e i bordi esterni spesso rimangono intatti. I progetti avanzati di magnetron mirano a spostare questa pista nel tempo per migliorare l'utilizzo del bersaglio.

Fare la scelta giusta per il tuo obiettivo

La configurazione del magnetron che utilizzi dovrebbe essere dettata dall'obiettivo primario del tuo processo di deposizione di film sottili.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Un design di magnetron bilanciato e fortemente confinato creerà il plasma più denso possibile al bersaglio, massimizzando la resa di sputtering.

- Se il tuo obiettivo principale è ottenere la massima densità e adesione del film: Un magnetron sbilanciato è essenziale per fornire la deposizione assistita da ioni necessaria per produrre film compatti e ad alte prestazioni.

- Se il tuo obiettivo principale è l'efficienza dei materiali e il costo: Presta molta attenzione ai design di magnetron che promettono un elevato utilizzo del bersaglio spazzando il campo magnetico per creare un profilo di erosione più uniforme.

In definitiva, il campo magnetico trasforma lo sputtering da un semplice processo fisico in uno strumento precisamente controllato e altamente efficiente per l'ingegneria dei materiali a livello atomico.

Tabella riassuntiva:

| Funzione del campo magnetico | Beneficio chiave | Impatto sul processo |

|---|---|---|

| Intrappola gli elettroni secondari | Crea plasma denso vicino al bersaglio | Aumenta drasticamente la velocità di sputtering |

| Consente la configurazione sbilanciata | Guida il plasma verso il substrato | Migliora la densità e l'adesione del film tramite bombardamento ionico |

| Confina il plasma in una regione specifica | Concentra l'erosione da sputtering | Crea una 'pista' sul bersaglio (un compromesso) |

Pronto a migliorare il tuo processo di deposizione di film sottili? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi avanzati di sputtering a magnetron progettati per tassi di deposizione e qualità del film superiori. Che la tua priorità sia la velocità, la densità del materiale o l'efficienza dei costi, le nostre soluzioni sono personalizzate per soddisfare le esigenze specifiche del tuo laboratorio. Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare le tue applicazioni di sputtering!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati