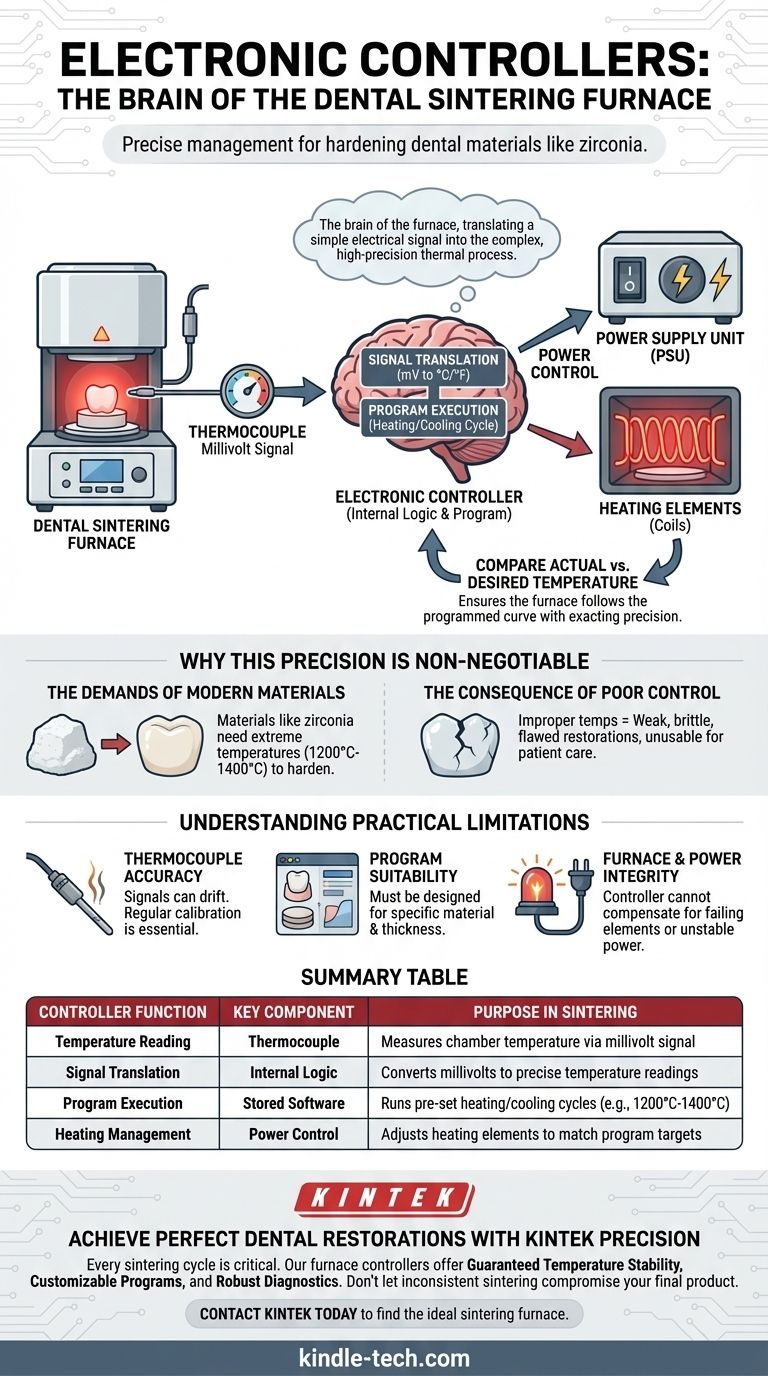

In un forno di sinterizzazione dentale, un controller elettronico svolge due funzioni primarie: misura con precisione la temperatura interna interpretando un segnale da un sensore e quindi utilizza la logica del computer per eseguire un ciclo di riscaldamento e raffreddamento pre-programmato. Questa doppia capacità gli consente di gestire le temperature estreme necessarie per indurire materiali dentali come la zirconia.

Il controller è il cervello del forno, che traduce un semplice segnale elettrico nel complesso processo termico ad alta precisione richiesto per trasformare un restauro fresato in un prodotto finale duro, durevole e pronto per il paziente.

La Funzione Principale: Dal Segnale al Controllo

Per comprendere il controller, è meglio scomporre la sua funzione in un processo chiaro e sequenziale. Non è semplicemente un interruttore on/off, ma un sistema di gestione attiva.

Lettura della Temperatura

Il processo inizia con un sensore, tipicamente una termocoppia, posizionato all'interno della camera del forno. Questa termocoppia genera un segnale elettrico molto piccolo, misurato in millivolt, che cambia in proporzione diretta alla temperatura. Il primo compito del controller è funzionare come un voltmetro altamente sensibile, leggendo accuratamente questo debole segnale.

Traduzione del Segnale

Un segnale grezzo in millivolt non è una lettura utile della temperatura. La logica interna del controller converte istantaneamente questa tensione in una misurazione precisa della temperatura, come Celsius o Fahrenheit. Questa traduzione è la base per tutte le azioni successive.

Esecuzione del Programma di Sinterizzazione

Il controller contiene hardware informatico che memorizza ed esegue specifici programmi di riscaldamento. Questi programmi dettano la temperatura target in ogni fase del ciclo di sinterizzazione: dal ramp-up iniziale, alla permanenza ad alta temperatura, al raffreddamento controllato.

Gestione degli Elementi Riscaldanti

In ogni momento, il controller confronta la temperatura effettiva (dalla termocoppia) con la temperatura desiderata (dal programma). Se la temperatura effettiva è troppo bassa, invia potenza agli elementi riscaldanti. Se è troppo alta, interrompe l'alimentazione, assicurando che il forno segua la curva programmata con precisione assoluta.

Perché Questa Precisione è Ineludibile

Il ruolo del controller è critico perché il processo di sinterizzazione stesso è una scienza delicata. La sinterizzazione è il processo di utilizzo di calore elevato per fondere insieme le particelle ceramiche, conferendo a un restauro la sua resistenza e stabilità finali.

Le Esigenze dei Materiali Moderni

Materiali dentali come la zirconia vengono fresati in corone, ponti o strutture in uno stato morbido, simile al gesso. Essi raggiungono la loro durezza finale e formidabile solo dopo essere stati sottoposti a temperature spesso comprese tra 1200°C e 1400°C in un forno di sinterizzazione.

La Conseguenza di un Controllo Scadente

Senza la gestione precisa di un controller elettronico, l'intero processo fallisce. Temperature o velocità di riscaldamento improprie possono causare un restauro debole, fragile, dimensionalmente impreciso o esteticamente difettoso, rendendolo completamente inutilizzabile per la cura del paziente.

Comprensione dei Limiti Pratici

Sebbene i controller moderni siano altamente affidabili, la loro efficacia dipende dall'intero sistema. Comprendere questi fattori è fondamentale per ottenere risultati coerenti.

Accuratezza della Termocoppia

Il controller è accurato solo quanto le informazioni che riceve. Le termocoppie possono degradarsi nel tempo, causando la "deriva" dei loro segnali. Ciò porta il controller a ricevere una lettura errata della temperatura, che compromette l'intero ciclo. La calibrazione regolare è essenziale.

Idoneità del Programma

Un controller può eseguire perfettamente un programma difettoso. Il ciclo di riscaldamento programmato deve essere specificamente progettato per il tipo e lo spessore del materiale che viene sinterizzato. L'utilizzo di un programma generico per una ceramica specializzata può portare a risultati scadenti.

Integrità del Forno e dell'Alimentazione

Il controller dice agli elementi riscaldanti cosa fare, ma non può compensare elementi difettosi o un'alimentazione instabile. Fluttuazioni di tensione possono impedire al forno di raggiungere le temperature target, anche con un controller perfettamente funzionante.

Come Applicare Questo alla Tua Pratica

La funzione ideale del controller dipende interamente dalle esigenze specifiche del tuo laboratorio odontotecnico o studio dentistico.

- Se il tuo obiettivo principale è la coerenza per restauri standard in zirconia: Un controller con programmi preimpostati affidabili e validati dal produttore e un'eccellente stabilità della temperatura è la tua risorsa più critica.

- Se il tuo obiettivo principale è lavorare con un'ampia gamma di ceramiche avanzate: Hai bisogno di un controller con capacità di programmazione multistadio completamente personalizzabili per creare cicli unici per materiali diversi.

- Se il tuo obiettivo principale è l'uptime operativo e il controllo qualità: Dai priorità a un controller che disponga di autodiagnostica, registrazione dei dati e procedure di calibrazione semplici per garantire l'accuratezza e ridurre al minimo i tempi di inattività.

In definitiva, il controller elettronico è il componente critico che garantisce la trasformazione di un blocco fresato in un restauro finale preciso e durevole.

Tabella Riassuntiva:

| Funzione del Controller | Componente Chiave | Scopo nella Sinterizzazione |

|---|---|---|

| Lettura della Temperatura | Termocoppia | Misura la temperatura della camera tramite segnale in millivolt |

| Traduzione del Segnale | Logica Interna | Converte i millivolt in letture precise della temperatura |

| Esecuzione del Programma | Software Memorizzato | Esegue cicli di riscaldamento/raffreddamento preimpostati (es. 1200°C-1400°C) |

| Gestione del Riscaldamento | Controllo di Potenza | Regola gli elementi riscaldanti per corrispondere ai target del programma |

Ottieni Restaurazioni Dentali Perfette con la Precisione KINTEK

Ogni ciclo di sinterizzazione è critico. Un preciso controller elettronico assicura che la tua zirconia dentale raggiunga la sua piena resistenza e durabilità senza difetti. In KINTEK, siamo specializzati in attrezzature di laboratorio progettate per accuratezza e affidabilità.

I nostri controller per forni offrono:

- Stabilità della Temperatura Garantita per risultati coerenti su ogni restauro.

- Programmi Personalizzabili adattati ai tuoi materiali e flussi di lavoro specifici.

- Diagnostica Robusta e Supporto alla Calibrazione per mantenere prestazioni ottimali.

Non lasciare che una sinterizzazione incoerente comprometta il tuo prodotto finale.

Contatta KINTEK oggi stesso per trovare il forno di sinterizzazione ideale per le esigenze del tuo laboratorio odontotecnico.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i problemi con la sinterizzazione della zirconia? Padroneggiare il restringimento volumetrico per una vestibilità perfetta

- Qual è la funzione principale di un forno pressa dentale? Fabbricare restauri dentali resistenti ed estetici

- Come vengono utilizzati i forni da pressatura dentale con le moderne tecnologie dentali? Ottimizza il tuo flusso di lavoro digitale CAD/CAM

- Quali sono i componenti della porcellana dentale? Una guida alla resistenza ingegnerizzata e alla bellezza

- Qual è l'uso della porcellana in odontoiatria? Ottenere restauri dentali dall'aspetto naturale e durevoli

- Qual è la differenza tra restauro in composito e in ceramica? Scegliere il materiale giusto per il tuo sorriso

- Quali sono i vantaggi dei ponti in zirconia? Una soluzione durevole e senza metallo per un sorriso naturale

- Quanto sono resistenti gli impianti in ceramica? Scopri il Potere dello Zirconio per un Sorriso Senza Metallo