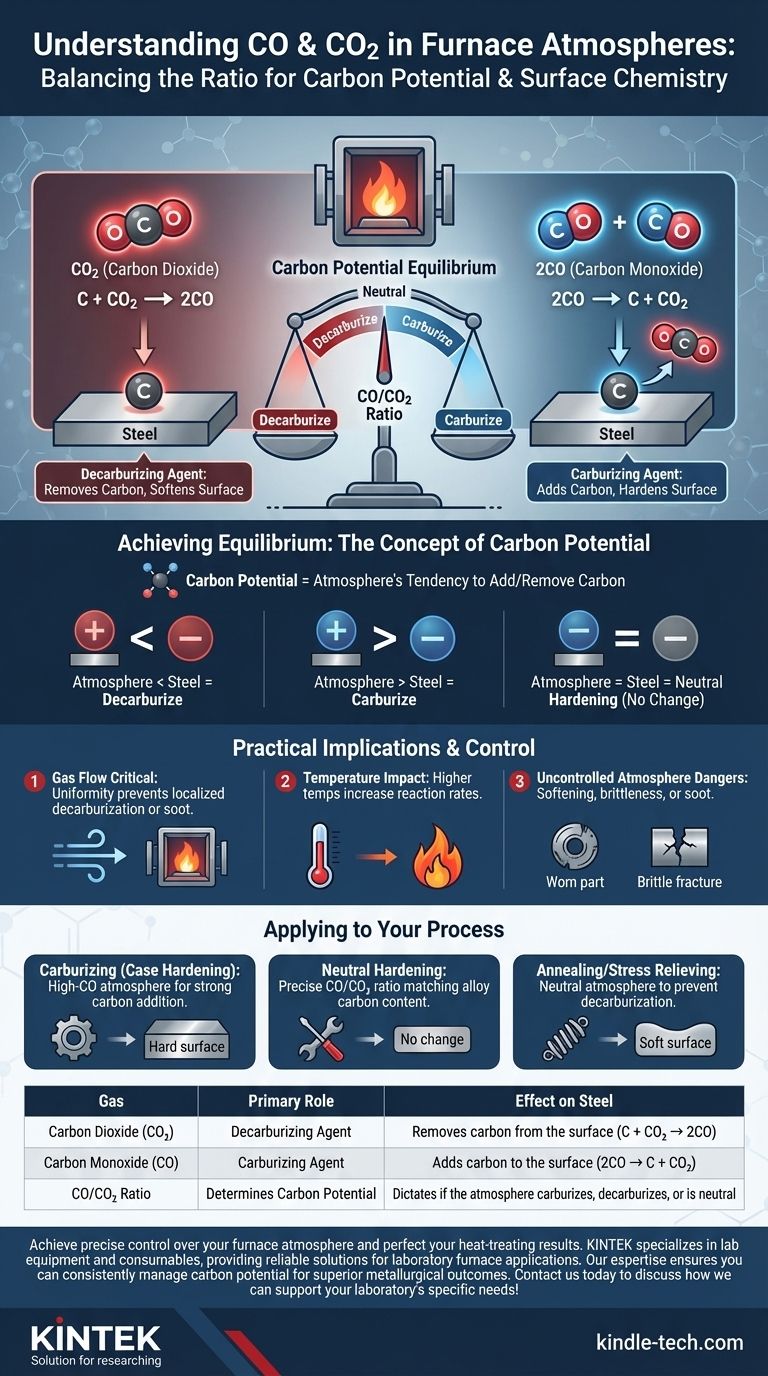

Nelle atmosfere dei forni, l'anidride carbonica (CO2) e il monossido di carbonio (CO) esistono in una reazione chimica critica e reversibile che detta la chimica superficiale del materiale in lavorazione. La CO2 agisce come agente decarburante, reagendo e rimuovendo carbonio dalla superficie di un pezzo, mentre il CO può agire come agente carburante, depositandovi carbonio.

La funzione principale da comprendere non è la presenza di CO2 o CO, ma il loro rapporto. Questo rapporto determina il "potenziale di carbonio" dell'atmosfera, ovvero la sua tendenza ad aggiungere carbonio, rimuovere carbonio o rimanere neutra rispetto all'acciaio sottoposto a trattamento termico.

La Reazione Chimica Fondamentale: Un Atto di Equilibrio

L'interazione tra CO, CO2 e il carbonio (C) nell'acciaio è un equilibrio dinamico. La direzione della reazione determina le proprietà finali del componente.

Il Ruolo dell'Anidride Carbonica (CO2): L'Agente Decarburante

L'anidride carbonica è un gas ossidante in questo contesto. Cerca attivamente di reagire con il carbonio presente sulla superficie dell'acciaio.

Questa reazione, C + CO2 → 2CO, strappa efficacemente atomi di carbonio dal materiale, formando due molecole di monossido di carbonio. Se non controllato, questo processo è noto come decarburazione, che può lasciare la superficie di un pezzo morbida e incapace di soddisfare le specifiche di durezza.

Il Ruolo del Monossido di Carbonio (CO): L'Agente Carburante

Il monossido di carbonio è il prodotto della reazione di decarburazione, ma può anche essere la fonte di carbonio.

Nelle giuste condizioni di temperatura e pressione, la reazione può invertirsi: 2CO → C + CO2. In questo processo, il CO si decompone, depositando un atomo di carbonio sulla superficie dell'acciaio e rilasciando una molecola di anidride carbonica. Questa è la carburazione, un processo utilizzato per creare uno strato superficiale duro e resistente all'usura (tempra superficiale).

Raggiungere l'Equilibrio: Il Concetto di Potenziale di Carbonio

L'atmosfera del forno cerca costantemente di raggiungere uno stato di equilibrio basato sulla concentrazione di questi gas e sulla temperatura. Questo punto di equilibrio è il potenziale di carbonio.

Se il potenziale di carbonio dell'atmosfera è superiore al contenuto di carbonio dell'acciaio, l'atmosfera tenterà di carburare il pezzo.

Al contrario, se il potenziale di carbonio dell'atmosfera è inferiore a quello dell'acciaio, decarburirà il pezzo. Per la tempra neutra, l'obiettivo è far corrispondere precisamente il potenziale dell'atmosfera al contenuto di carbonio dell'acciaio, in modo che non avvenga alcun cambiamento.

Comprensione delle Implicazioni Pratiche

Il controllo del rapporto CO/CO2 è uno degli aspetti più critici dei moderni trattamenti termici. La mancata gestione di questo equilibrio può portare a scarti di pezzi e a una qualità incoerente.

Perché il Flusso di Gas è Critico

Come affermato nei riferimenti, il controllo del flusso di gas è essenziale. Un flusso costante e uniforme garantisce che il rapporto CO/CO2 rimanga stabile in tutta la camera del forno.

Senza un flusso adeguato, si possono formare aree localizzate in cui la CO2 si esaurisce o il CO si concentra. Ciò porta a una profondità di cementazione non uniforme o a zone di decarburazione sullo stesso pezzo.

L'Impatto della Temperatura

La temperatura è il catalizzatore di queste reazioni. Temperature più elevate aumentano drasticamente la velocità con cui il carbonio può essere trasferito.

Questo è il motivo per cui è richiesto un controllo preciso sia della temperatura del forno che della composizione del gas. Una leggera variazione in una variabile può alterare completamente l'effetto dell'altra.

Il Pericolo di un'Atmosfera Incontrollata

Un'atmosfera che sta accidentalmente decarburando ammorbidirà la superficie dei componenti, portando a un cedimento prematuro dovuto all'usura o alla fatica.

Un'atmosfera che sta carburando in modo incontrollato può rendere i pezzi troppo fragili, portando a fratture sotto stress. Può anche portare alla formazione di fuliggine superficiale se il potenziale di carbonio è eccessivamente elevato.

Come Applicare Questo al Tuo Processo

Il tuo obiettivo detta come devi gestire l'equilibrio tra monossido di carbonio e anidride carbonica nel tuo forno.

- Se il tuo obiettivo principale è la Carburazione (Tempra Superficiale): Devi generare un'atmosfera ricca di CO per creare una forte forza trainante per l'aggiunta di carbonio all'acciaio.

- Se il tuo obiettivo principale è la Tempra Neutra: Devi controllare con precisione il rapporto CO/CO2 per farlo corrispondere al contenuto di carbonio specifico della lega in trattamento, prevenendo qualsiasi guadagno o perdita netta di carbonio.

- Se il tuo obiettivo principale è la Ricottura o il Distensione: Devi garantire che l'atmosfera sia almeno neutra rispetto al materiale per prevenire una decarburazione superficiale involontaria e dannosa durante il ciclo termico.

Padroneggiare questo equilibrio chimico è fondamentale per ottenere proprietà metallurgiche precise e ripetibili nei tuoi componenti.

Tabella Riassuntiva:

| Gas | Ruolo Primario nel Forno | Effetto sull'Acciaio |

|---|---|---|

| Anidride Carbonica (CO2) | Agente Decarburante | Rimuove carbonio dalla superficie (C + CO2 → 2CO) |

| Monossido di Carbonio (CO) | Agente Carburante | Aggiunge carbonio alla superficie (2CO → C + CO2) |

| Rapporto CO/CO2 | Determina il Potenziale di Carbonio | Dettà se l'atmosfera cementa, decarburizza o è neutra |

Ottieni un controllo preciso sulla tua atmosfera del forno e perfeziona i tuoi risultati di trattamento termico. KINTEK è specializzata in attrezzature di laboratorio e consumabili, fornendo soluzioni affidabili per applicazioni di forni da laboratorio. La nostra competenza garantisce che tu possa gestire costantemente il potenziale di carbonio per ottenere risultati metallurgici superiori. Contattaci oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza