Il modo più efficace per ottenere un riscaldamento costante è stabilire e rispettare rigorosamente una posizione specifica e designata per ogni restauro ceramico all'interno della camera di cottura. Questa semplice disciplina rimuove una variabile critica dal processo di cottura, portando direttamente a risultati più prevedibili e ripetibili.

I risultati di cottura incoerenti sono quasi sempre causati da variazioni di temperatura—punti caldi e freddi—all'interno del muffolo del forno. Padroneggiare la costanza non significa trovare un'impostazione magica, ma comprendere la dinamica termica specifica del proprio forno e creare un flusso di lavoro standardizzato e ripetibile.

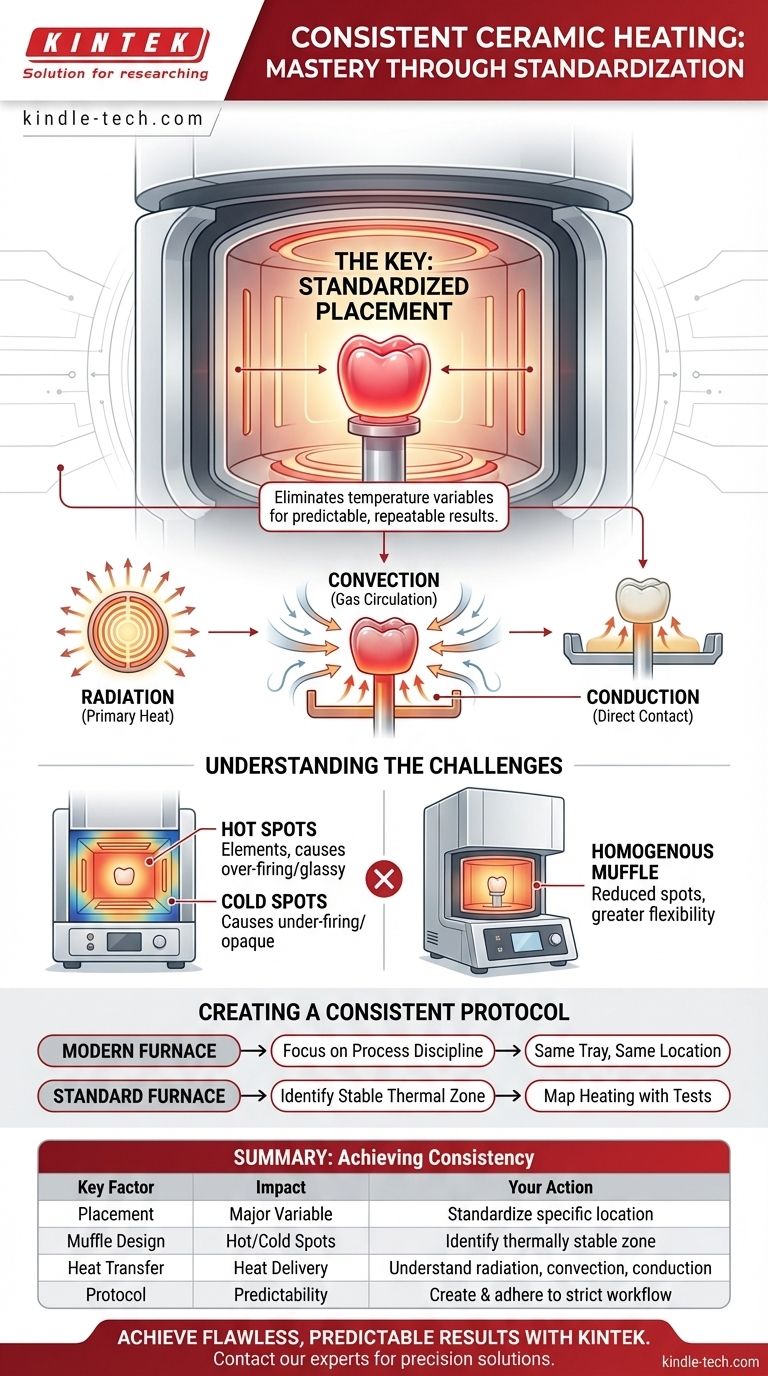

Il Principio Fondamentale: Standardizzazione del Processo

La base di qualsiasi processo di laboratorio di alta qualità è l'eliminazione delle variabili. Quando si tratta di cuocere ceramiche, la posizione del restauro all'interno del forno è una variabile importante che è interamente sotto il tuo controllo.

Perché la Posizione è Critica

Anche i forni di alta qualità possono presentare lievi gradienti di temperatura nella camera di cottura. Posizionare un restauro al centro per un ciclo e vicino al bordo per un altro li esporrà a diverse condizioni termiche, portando a maturazione, colore e adattamento incoerenti.

Utilizzando sempre la stessa posizione, ti assicuri che ogni restauro sperimenti un ciclo di riscaldamento e raffreddamento identico, rendendo i tuoi risultati altamente prevedibili.

Il Ruolo del Design dei Forni Moderni

Alcuni forni moderni sono progettati con muffoli avanzati per creare un profilo di temperatura omogeneo. Questa tecnologia riduce o elimina significativamente la presenza di punti caldi o freddi.

In questi forni, il posizionamento esatto diventa meno critico. Un restauro posizionato su un perno di cottura può raggiungere lo stesso livello di maturazione di uno posizionato su un cuscino di cottura, offrendo maggiore flessibilità. Tuttavia, mantenere una posizione costante è comunque una buona pratica.

Comprendere il Trasferimento di Calore nel Tuo Forno

Per controllare veramente il processo, devi capire come il calore raggiunge il restauro. Il calore viene trasferito in tre modi principali, e ognuno svolge un ruolo all'interno della camera del forno.

Radiazione

Questo è il metodo principale di riscaldamento. Gli elementi riscaldanti del forno (resistenze) irradiano energia termica, che viaggia attraverso lo spazio nel muffolo e viene assorbita dal restauro e dal vassoio di cottura.

Convezione

Man mano che l'aria o il gas all'interno della camera si riscaldano, circolano. Questo flusso di gas caldo, o convezione, aiuta a distribuire il calore in tutto il muffolo, trasportando energia a tutte le superfici del restauro.

Conduzione

La conduzione è il trasferimento di calore tramite contatto diretto. Il calore si conduce dalle pareti del forno al vassoio di cottura e dal vassoio o perno di cottura direttamente alla base del restauro ceramico.

Errori Comuni e Soluzioni

Comprendere i principi del trasferimento di calore aiuta a diagnosticare e risolvere problemi comuni che portano a risultati incoerenti.

Il Problema dei "Punti Caldi"

In molti forni, le aree più vicine agli elementi riscaldanti ricevono più calore radiante diretto, creando "punti caldi". I restauri posizionati qui possono essere facilmente sovra-cotti, risultando in un aspetto vetroso e traslucido.

Identificare i "Punti Freddi"

Al contrario, le aree più lontane dagli elementi o negli angoli con scarso flusso convettivo possono essere più fredde. Posizionare i restauri in questi "punti freddi" può portare a una cottura insufficiente, risultando in una ceramica debole e opaca.

Gestione Avanzata della Temperatura

Per alcuni tipi di forni a tubo, le incoerenze possono essere gestite attivamente. L'inserimento di un inserto tubolare metallico all'interno del tubo primario può aiutare a uniformare il profilo di temperatura e ottenere un riscaldamento più uniforme su tutta la zona.

Creare un Protocollo di Cottura Costante

Il tuo obiettivo è sviluppare un protocollo che offra qualità prevedibile ogni volta. La tua strategia dipenderà dall'attrezzatura che utilizzi.

- Se utilizzi un forno moderno con un muffolo omogeneo: La tua attenzione dovrebbe essere sulla disciplina perfetta del processo. Sebbene il posizionamento sia più tollerante, l'uso dello stesso vassoio e della stessa posizione generale rimuove eventuali variabili residue.

- Se utilizzi un forno standard o più vecchio: Il tuo compito principale è identificare la zona termica più stabile nel tuo muffolo e impegnarti a utilizzarla esclusivamente.

- Se stai risolvendo problemi di risultati incoerenti: Testa sistematicamente diverse posizioni nel tuo forno con restauri identici per "mappare" le sue caratteristiche di riscaldamento e trovare il posizionamento ottimale.

Prendendo il controllo di queste variabili, trasformi il processo di cottura da un'arte in una scienza.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sulla Costanza | La Tua Azione |

|---|---|---|

| Posizionamento del Restauro | Variabile principale; causa risultati incoerenti. | Standardizza una posizione specifica nel muffolo. |

| Design del Muffolo del Forno | Determina la presenza di punti caldi/freddi. | Identifica la zona termicamente più stabile nel tuo forno. |

| Metodi di Trasferimento di Calore | Influenza come il calore raggiunge il restauro. | Comprendi radiazione, convezione e conduzione nel tuo processo. |

| Protocollo di Processo | Trasforma la cottura da un'arte a una scienza ripetibile. | Crea e rispetta un flusso di lavoro di cottura rigoroso e documentato. |

Ottieni Risultati di Cottura Ceramica Impeccabili e Prevedibili con KINTEK

Lotti con colori o maturazione ceramica incoerenti? La causa principale risiede spesso nel profilo di temperatura del tuo forno. In KINTEK, siamo specializzati in soluzioni di attrezzature di laboratorio che portano precisione e affidabilità nel tuo flusso di lavoro.

Forniamo gli strumenti e l'esperienza per aiutarti a:

- Standardizzare il tuo processo con forni progettati per un riscaldamento omogeneo.

- Eliminare le variabili che portano a costosi rifacimenti e perdite di tempo.

- Ottenere risultati prevedibili e di alta qualità per ogni singolo restauro.

Pronto a trasformare la tua cottura ceramica da un'arte a una scienza precisa?

Contatta oggi i nostri esperti di laboratori dentali per discutere le tue sfide specifiche e scoprire come le soluzioni KINTEK possono migliorare la costanza e la redditività del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Cosa c'è in un laboratorio odontotecnico? Scopri il centro high-tech che crea il tuo sorriso perfetto

- Qual è la funzione principale di un forno per ceramica dentale? Padronanza dell'estetica e della durata delle restaurazioni

- È possibile cambiare il colore delle corone in zirconia? Comprendere la natura permanente della zirconia

- Quali sono i fallimenti delle corone in ceramica? Comprendere i rischi di fratture, scheggiature e usura

- Qual è il tipo di zirconia più comunemente usato in odontoiatria? Scegli tra forza ed estetica

- Quali sono le corone dentali dall'aspetto più naturale? Ottieni un sorriso impeccabile e realistico

- Se le restaurazioni ceramiche di un laboratorio odontotecnico mancano di un'estetica ideale, qual è il primo passo? Calibra il tuo forno.

- Per quali tipi di restauri dentali vengono utilizzati i forni ceramici dentali? Migliora la precisione per corone, ponti e intarsi