In sostanza, la sintesi dei nanotubi di carbonio (CNT) comporta la trasformazione di una fonte contenente carbonio in una nanostruttura cilindrica utilizzando energia. I tre metodi principali sono la scarica ad arco, l'ablazione laser e la deposizione chimica da vapore (CVD), con il CVD che è il processo dominante per quasi tutte le applicazioni commerciali grazie alla sua scalabilità e controllo.

La sfida non è semplicemente produrre nanotubi di carbonio, ma controllare con precisione la loro crescita per ottenere la struttura, la purezza e il volume desiderati per una specifica applicazione. La scelta del metodo di sintesi e dei suoi parametri operativi è un compromesso strategico tra qualità, costo e scala.

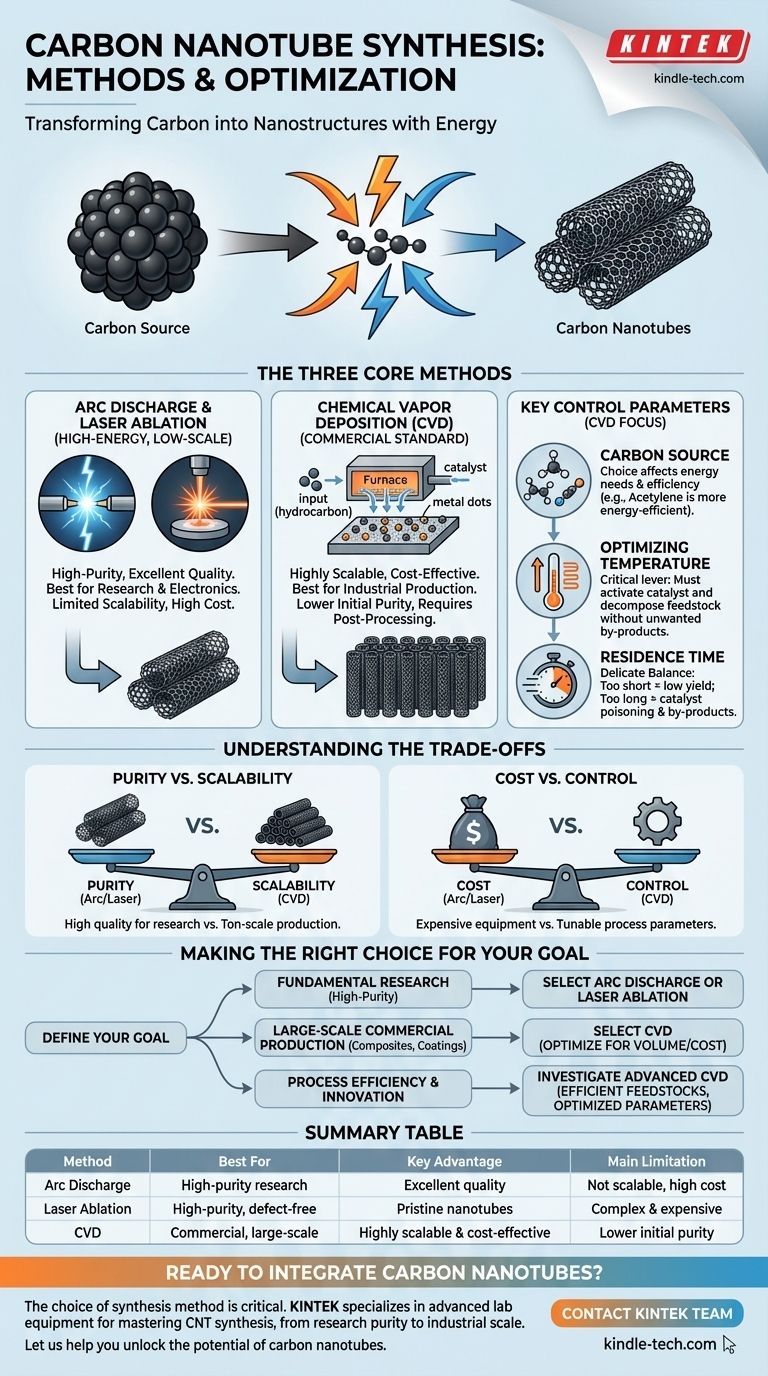

I Tre Metodi di Sintesi Principali

Sebbene esistano diverse tecniche, esse rientrano in tre categorie principali, ciascuna con caratteristiche distinte. Le prime due sono metodi ad alta energia più adatti per piccoli lotti ad alta purezza, mentre la terza è il cavallo di battaglia della produzione industriale.

Scarica ad Arco

Questo è stato uno dei primi metodi utilizzati. Comporta la creazione di un arco elettrico ad alta temperatura (plasma) tra due elettrodi di carbonio in presenza di un gas inerte. Il calore intenso vaporizza il carbonio, che poi si condensa e si autoassembla in nanotubi.

Questo metodo può produrre CNT di alta qualità e strutturalmente sani, ma è difficile da controllare e non si scala in modo efficiente per la produzione di grandi volumi.

Ablazione Laser

Simile nel principio alla scarica ad arco, questo metodo utilizza un laser ad alta potenza per vaporizzare un bersaglio di grafite che è spesso miscelato con un catalizzatore metallico. Il vapore di carbonio risultante si raffredda e si condensa per formare CNT ad alta purezza.

Come la scarica ad arco, l'ablazione laser eccelle nella produzione di nanotubi incontaminati per la ricerca, ma è troppo complessa e costosa per la maggior parte delle esigenze su scala commerciale.

Deposizione Chimica da Vapore (CVD): Lo Standard Commerciale

Il CVD è il metodo più utilizzato per produrre CNT in massa. Il processo prevede il flusso di un gas idrocarburico (una materia prima di carbonio) su un substrato rivestito con particelle di catalizzatore a temperature elevate.

I catalizzatori, tipicamente metalli come ferro, nichel o cobalto, scompongono le molecole di idrocarburi. Gli atomi di carbonio quindi si diffondono e precipitano attorno alle particelle di catalizzatore, "facendo crescere" la struttura del nanotubo. La scalabilità e la relativa economicità di questo metodo lo rendono la scelta preferita per le applicazioni industriali.

Padroneggiare il Processo: Parametri di Controllo Chiave

La sintesi di successo, in particolare con il CVD, dipende dalla messa a punto di diverse variabili critiche. Questi parametri influenzano direttamente la qualità, la lunghezza, il diametro e il tasso di crescita del prodotto finale.

Il Ruolo della Fonte di Carbonio

La scelta del gas idrocarburico è cruciale. Gas come il metano e l'etilene richiedono una significativa energia termica per rompere i loro legami chimici prima di poter contribuire alla crescita dei CNT.

Al contrario, l'acetilene può agire come precursore diretto senza la necessità di questo ulteriore passaggio di conversione termica. Questo lo rende una materia prima più efficiente dal punto di vista energetico per la sintesi dei CNT.

Ottimizzazione della Temperatura

La temperatura è una leva critica nel processo CVD. Deve essere sufficientemente alta per attivare il catalizzatore e decomporre la materia prima di carbonio, ma controllata per prevenire la formazione di sottoprodotti indesiderati come il carbonio amorfo.

La Criticità del Tempo di Residenza

Il tempo di residenza è la durata in cui la materia prima di carbonio rimane nella zona di reazione calda. Questo è un equilibrio delicato.

Se il tempo è troppo breve, la fonte di carbonio non ha abbastanza opportunità di accumularsi e far crescere i nanotubi, portando a una bassa resa e a materiale sprecato.

Se il tempo è troppo lungo, la materia prima può esaurirsi e i sottoprodotti possono accumularsi sul catalizzatore, avvelenandolo e interrompendo l'ulteriore crescita.

Comprendere i Compromessi

La scelta di un metodo di sintesi è fondamentalmente un esercizio di gestione dei compromessi. Non esiste un unico metodo "migliore"; esiste solo il metodo migliore per un obiettivo specifico.

Purezza vs. Scalabilità

Il conflitto principale nella produzione di CNT è tra purezza e scala. La scarica ad arco e l'ablazione laser producono nanotubi di qualità eccezionalmente elevata con pochi difetti, il che è ideale per l'elettronica o la ricerca fondamentale.

Tuttavia, questi metodi non sono scalabili. Il CVD è l'unico processo in grado di produrre CNT a tonnellate, ma questo ha un costo in termini di purezza, poiché le particelle di catalizzatore residue spesso devono essere rimosse in una fase di post-elaborazione.

Costo vs. Controllo

Gli elevati requisiti energetici e le complesse attrezzature per l'ablazione laser e la scarica ad arco li rendono costosi.

Il CVD offre un costo per grammo molto più basso, specialmente su scala. Inoltre, i parametri di un processo CVD possono essere manipolati più facilmente per regolare le proprietà finali dei CNT, offrendo un grado di controllo difficile da ottenere con altri metodi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo finale determina la strategia di sintesi ideale. Il metodo e i parametri devono essere selezionati per allinearsi alle prestazioni richieste e ai vincoli economici della tua applicazione.

- Se il tuo obiettivo principale è la ricerca fondamentale o campioni ad alta purezza: La scarica ad arco o l'ablazione laser sono le tue migliori opzioni, fornendo una qualità strutturale superiore nonostante la loro bassa resa e l'alto costo.

- Se il tuo obiettivo principale è la produzione commerciale su larga scala per compositi o rivestimenti: Il CVD è l'unica via commercialmente praticabile, offrendo il volume e l'economicità necessari.

- Se il tuo obiettivo principale è l'efficienza del processo e l'innovazione: Indaga tecniche CVD avanzate utilizzando materie prime più efficienti (come l'acetilene) o fonti sostenibili (come la CO2 catturata) ottimizzando meticolosamente il tempo di residenza e la temperatura.

Comprendere questi principi di sintesi è la chiave per sbloccare il pieno potenziale dei nanotubi di carbonio nella tua specifica applicazione.

Tabella Riassuntiva:

| Metodo | Ideale Per | Vantaggio Chiave | Limitazione Principale |

|---|---|---|---|

| Scarica ad Arco | Campioni di ricerca ad alta purezza | Eccellente qualità strutturale | Non scalabile, costo elevato |

| Ablazione Laser | CNT ad alta purezza, privi di difetti | Produce nanotubi incontaminati | Processo complesso e costoso |

| Deposizione Chimica da Vapore (CVD) | Produzione commerciale su larga scala | Altamente scalabile ed economico | Purezza iniziale inferiore (richiede post-elaborazione) |

Pronto a integrare i nanotubi di carbonio nella tua ricerca o linea di produzione?

La scelta del metodo di sintesi è fondamentale per raggiungere i tuoi obiettivi di purezza, volume e costo. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per padroneggiare la sintesi dei CNT, dalla purezza su scala di ricerca alla produzione su scala industriale.

I nostri esperti possono aiutarti a selezionare gli strumenti giusti per ottimizzare i parametri del tuo processo, sia che tu stia lavorando con reattori CVD, materiali catalitici o sistemi di erogazione del gas. Lasciaci aiutarti a sbloccare il pieno potenziale dei nanotubi di carbonio per la tua specifica applicazione.

Contatta il nostro team oggi stesso per discutere le tue esigenze di sintesi dei CNT e scoprire come KINTEK può supportare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato