Sì, la tempra è un processo metallurgico ampiamente utilizzato specificamente progettato per aumentare la resistenza alla trazione e la durezza di alcuni metalli, in particolare gli acciai a medio-alto tenore di carbonio. Il raffreddamento rapido forza la struttura cristallina interna del materiale in uno stato di forte sollecitazione chiamato martensite, che è eccezionalmente dura e resistente.

Il principio fondamentale è che la tempra sacrifica la duttilità per ottenere un aumento drastico della resistenza. Ciò si ottiene raffreddando rapidamente un metallo da un'alta temperatura, intrappolando la sua struttura atomica in una configurazione dura ma fragile nota come martensite.

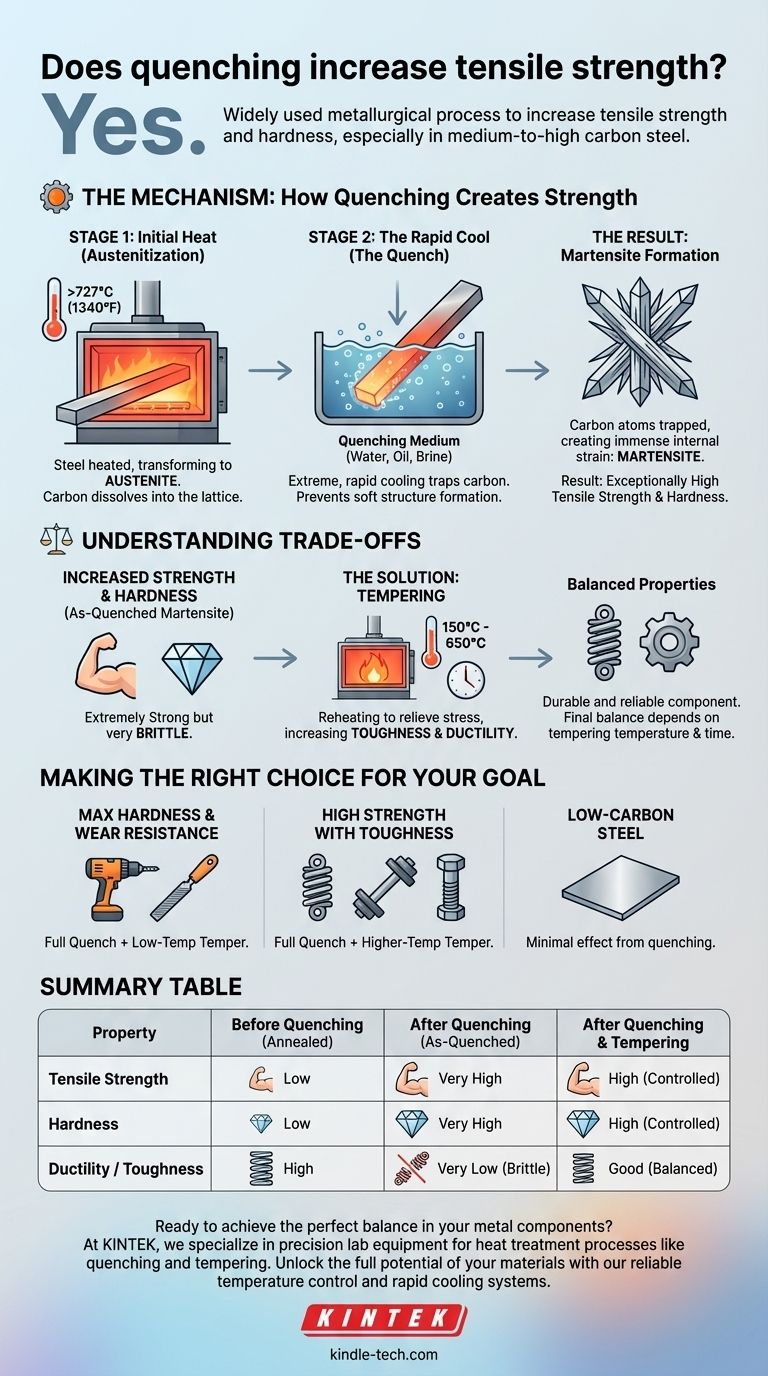

Il Meccanismo: Come la Tempra Crea Resistenza

Per capire perché la tempra funziona, devi prima comprendere il viaggio della struttura interna del metallo durante il processo. È una trasformazione in due fasi.

Fase 1: Il Calore Iniziale (Austenitizzazione)

Prima della tempra, l'acciaio viene prima riscaldato a una specifica alta temperatura, tipicamente superiore a 727°C (1340°F).

A questa temperatura, la struttura cristallina dell'acciaio si trasforma in una fase chiamata austenite. L'austenite ha la capacità unica di dissolvere gli atomi di carbonio all'interno del suo reticolo.

Riscaldare correttamente il materiale è fondamentale. Una temperatura più alta assicura che tutto il carbonio sia completamente disciolto, preparando il terreno per il massimo aumento possibile di resistenza durante la tempra.

Fase 2: Il Raffreddamento Rapido (La Tempra)

Una volta che l'acciaio è stato riscaldato correttamente, viene immerso rapidamente in un mezzo di tempra come acqua, olio o salamoia.

Questo raffreddamento estremo avviene così velocemente che gli atomi di carbonio disciolti non hanno il tempo di spostarsi e formare le strutture più morbide che normalmente formerebbero durante un raffreddamento lento.

Il Risultato: Formazione della Martensite

Gli atomi di carbonio rimangono intrappolati all'interno del reticolo cristallino del ferro, che sta cercando di tornare alla sua forma a temperatura ambiente.

Questo intrappolamento di atomi crea un'immensa sollecitazione interna, distorcendo il reticolo cristallino in una nuova struttura tetragonale a corpo centrato. Questa struttura molto sollecitata e dura è la martensite. È questa sollecitazione interna che rende il materiale così resistente alla deformazione, con conseguente aumento diretto della resistenza alla trazione e della durezza.

Comprendere i Compromessi

Aumentare una proprietà meccanica spesso avviene a scapito di un'altra. La tempra è un classico esempio di questo gioco di equilibrio.

Il Difetto Critico: Fragilità

Sebbene la martensite appena temprata sia estremamente resistente, è anche molto fragile. Ha una tenacità molto bassa, il che significa che non può assorbire molta energia prima di fratturarsi.

Per la maggior parte delle applicazioni pratiche, un pezzo realizzato in acciaio puramente temprato sarebbe inutile, poiché probabilmente si frantumerebbe sotto impatto o carichi improvvisi anziché piegarsi o deformarsi.

La Soluzione: Il Rinvenimento

Per rendere utilizzabile l'acciaio temprato, quasi sempre viene sottoposto a un secondo processo di trattamento termico chiamato rinvenimento.

Il rinvenimento comporta il riscaldamento del pezzo temprato a una temperatura molto più bassa e il mantenimento per un tempo specifico. Questo processo allevia parte della sollecitazione interna e consente una riorganizzazione controllata e leggera della microstruttura.

Ciò riduce leggermente la durezza e la resistenza alla trazione, ma aumenta drasticamente la tenacità e la duttilità del materiale, rendendolo un componente durevole e affidabile. Il bilanciamento finale delle proprietà è controllato dalla temperatura e dal tempo di rinvenimento.

Fare la Scelta Giusta per il Tuo Obiettivo

La tempra e il rinvenimento sono un processo combinato utilizzato per ingegnerizzare con precisione le proprietà finali di un materiale. L'approccio corretto dipende interamente dall'applicazione prevista.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura (ad esempio, per utensili da taglio o lime): Utilizza una tempra completa seguita da un rinvenimento a temperatura molto bassa per alleviare le sollecitazioni senza ammorbidire significativamente il materiale.

- Se la tua attenzione principale è l'alta resistenza con una tenacità significativa (ad esempio, per molle, assali o bulloni strutturali): Utilizza una tempra completa seguita da un rinvenimento a temperatura più alta per ottenere un equilibrio robusto tra resistenza e duttilità.

- Se stai lavorando con acciaio a basso tenore di carbonio: La tempra avrà un effetto minimo, poiché non è presente abbastanza carbonio per formare una quantità significativa di martensite.

La tempra è il passaggio che crea il potenziale per un'alta resistenza, ma il rinvenimento è il processo critico che la affina per l'uso pratico.

Tabella Riassuntiva:

| Proprietà | Prima della Tempra (Ricotto) | Dopo la Tempra (Martensite da Tempra) | Dopo Tempra e Rinvenimento |

|---|---|---|---|

| Resistenza alla Trazione | Bassa | Molto Alta | Alta (Controllata) |

| Durezza | Bassa | Molto Alta | Alta (Controllata) |

| Duttilità / Tenacità | Alta | Molto Bassa (Fragile) | Buona (Bilanciata) |

| Caso d'Uso Principale | Formatura/Lavorazione meccanica | Non tipicamente usato da solo | Molle, utensili, parti strutturali |

Pronto a ottenere il perfetto equilibrio tra resistenza e tenacità nei tuoi componenti metallici?

In KINTEK, siamo specializzati in attrezzature da laboratorio di precisione per processi di trattamento termico come tempra e rinvenimento. Sia che tu stia sviluppando nuove leghe, eseguendo controlli di qualità o ottimizzando i parametri di produzione, i nostri forni e sistemi di tempra offrono il controllo affidabile della temperatura e i rapidi tassi di raffreddamento di cui hai bisogno.

Lascia che ti aiutiamo a sbloccare il pieno potenziale dei tuoi materiali. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo