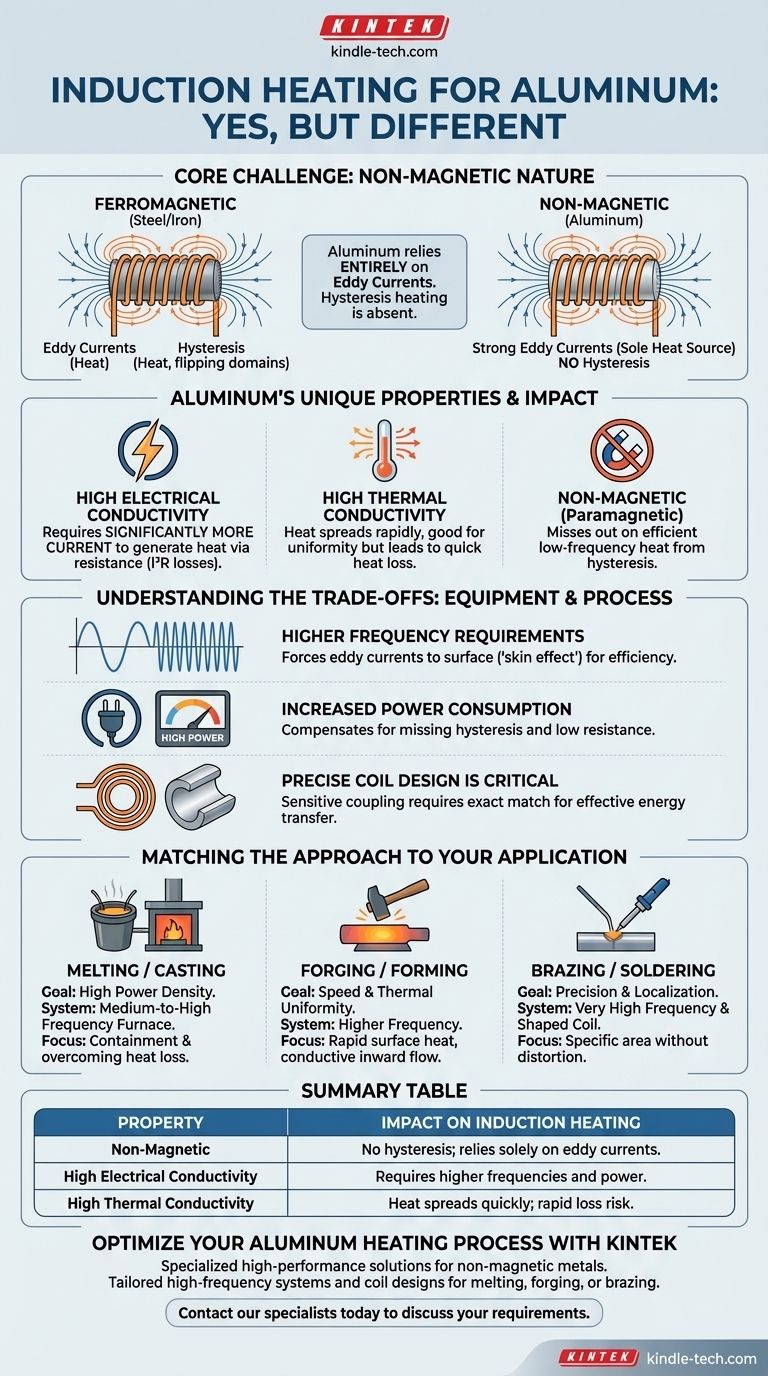

Sì, il riscaldamento a induzione funziona con l'alluminio, ma la sua efficacia e le attrezzature necessarie sono fondamentalmente diverse dal riscaldamento di metalli magnetici come ferro e acciaio. Poiché l'alluminio è non magnetico ma altamente conduttivo, il processo si basa interamente sull'induzione di forti correnti parassite elettriche all'interno del materiale, il che richiede frequenze e livelli di potenza specifici per essere efficiente.

La sfida principale con il riscaldamento a induzione dell'alluminio è la sua natura di materiale non magnetico e altamente conduttivo. Sebbene la sua conduttività consenta il riscaldamento tramite correnti parassite, la sua mancanza di proprietà magnetiche significa che perde l'efficiente effetto di riscaldamento per isteresi, richiedendo frequenze più elevate e maggiore potenza per ottenere i risultati desiderati rispetto all'acciaio.

Come funziona fondamentalmente il riscaldamento a induzione

Per comprendere le sfide specifiche dell'alluminio, dobbiamo prima rivedere i due meccanismi principali del riscaldamento a induzione.

Il ruolo di un campo magnetico alternato

Una bobina a induzione, alimentata da una corrente alternata (AC) ad alta frequenza, genera un campo magnetico che cambia rapidamente. Quando un pezzo conduttivo, come un pezzo di metallo, viene posizionato all'interno di questo campo, induce correnti elettriche all'interno del pezzo stesso.

Due meccanismi di riscaldamento chiave

Ci sono due modi distinti in cui questo processo genera calore:

- Riscaldamento a correnti parassite (Eddy Current Heating): Il campo magnetico induce correnti elettriche circolari, o correnti parassite, all'interno del metallo. La resistenza elettrica naturale del materiale fa sì che queste correnti generino calore (perdite I²R), proprio come la resistenza in una stufa elettrica.

- Riscaldamento per isteresi (Hysteresis Heating): Questo meccanismo si verifica solo in materiali magnetici come ferro e acciaio. Il campo magnetico che cambia rapidamente fa sì che i domini magnetici all'interno del materiale capovolgano rapidamente la loro polarità. Questo attrito interno genera una quantità significativa di calore.

Le specificità del riscaldamento dell'alluminio

Le proprietà uniche dell'alluminio implicano che solo uno di questi due meccanismi di riscaldamento è in gioco, il che determina l'intero approccio.

L'effetto delle correnti parassite nell'alluminio

L'alluminio è un eccellente conduttore elettrico. Questa proprietà consente la generazione di correnti parassite molto forti quando viene posto in un campo magnetico, rendendola l'unica fonte di calore nel processo a induzione.

L'assenza di isteresi magnetica

L'alluminio è un materiale paramagnetico, il che significa che è effettivamente non magnetico. Pertanto, non subisce riscaldamento per isteresi. Questa è la più grande differenza tra il riscaldamento dell'alluminio e quello dell'acciaio, poiché il processo perde una fonte importante di generazione di calore efficiente a bassa frequenza.

Elevata conduttività termica ed elettrica

L'elevata conduttività termica dell'alluminio fa sì che il calore si diffonda molto rapidamente in tutto il pezzo, il che può essere un vantaggio per un riscaldamento uniforme, ma significa anche che il calore può essere perso rapidamente nell'ambiente. La sua elevata conduttività elettrica (bassa resistività) implica anche che la generazione di calore tramite correnti parassite richiede un flusso di corrente significativamente maggiore rispetto all'acciaio.

Comprendere i compromessi

La fisica del riscaldamento dell'alluminio influisce direttamente sulle attrezzature e sul processo necessari per un'applicazione di successo.

Requisiti di frequenza più elevati

Per compensare la mancanza di isteresi e la bassa resistenza elettrica dell'alluminio, l'alimentatore a induzione deve funzionare a una frequenza molto più elevata. Frequenze più elevate costringono le correnti parassite a fluire in uno strato più sottile vicino alla superficie del pezzo (l'"effetto pelle"), concentrando l'effetto di riscaldamento e rendendo il processo più efficiente.

Aumento del consumo energetico

Riscaldare l'alluminio a una temperatura target spesso richiede più potenza e tempo rispetto a un pezzo equivalente di acciaio. L'energia che sarebbe stata generata dall'isteresi deve essere completamente compensata da correnti parassite più forti, richiedendo un sistema a induzione più potente.

La progettazione precisa della bobina è fondamentale

L'efficienza del riscaldamento a induzione dipende dall'"accoppiamento", ovvero quanto bene il campo magnetico si collega al pezzo. A causa delle proprietà dell'alluminio, la distanza di accoppiamento è spesso più piccola e più sensibile. La progettazione della bobina a induzione deve essere abbinata con precisione alla geometria del pezzo per garantire che l'energia venga trasferita efficacemente.

Abbinare l'approccio alla tua applicazione

La scelta della giusta strategia di induzione dipende interamente dal tuo obiettivo industriale, poiché diverse applicazioni hanno requisiti diversi in termini di velocità, uniformità e precisione.

- Se la tua attenzione principale è la fusione o la colata: L'alta densità di potenza è essenziale. Il processo si baserà su un alimentatore a frequenza medio-alta e su un forno ben progettato (spesso un forno a induzione a nucleo aperto o a canale) per contenere il metallo fuso e superare la rapida perdita di calore.

- Se la tua attenzione principale è la forgiatura o la formatura: La velocità e l'uniformità termica sono fondamentali. È necessario un sistema a frequenza più elevata per riscaldare rapidamente la billetta superficialmente, consentendo al calore di condurre verso l'interno per creare una temperatura costante prima della formatura.

- Se la tua attenzione principale è la brasatura o la saldatura: La precisione è l'obiettivo principale. Qui si utilizza un sistema a frequenza molto elevata e una bobina accuratamente sagomata per erogare calore in un'area molto specifica e localizzata senza deformare il materiale circostante.

Comprendendo questi principi, è possibile progettare efficacemente un processo di riscaldamento a induzione che sfrutti le proprietà uniche dell'alluminio per ottenere risultati di successo ed efficienti.

Tabella riassuntiva:

| Proprietà | Impatto sul riscaldamento a induzione |

|---|---|

| Non magnetico | Nessun riscaldamento per isteresi; si basa esclusivamente sulle correnti parassite. |

| Elevata conduttività elettrica | Richiede frequenze e potenza più elevate per un riscaldamento efficiente. |

| Elevata conduttività termica | Il calore si diffonde rapidamente; può portare a una rapida perdita di calore se non gestita. |

Ottimizza il tuo processo di riscaldamento dell'alluminio con KINTEK

Stai riscontrando problemi con il riscaldamento inefficiente dei pezzi in alluminio? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, offrendo soluzioni di riscaldamento a induzione personalizzate che affrontano le sfide uniche dei metalli non magnetici. I nostri esperti possono aiutarti a selezionare il sistema ad alta frequenza e la progettazione della bobina giusti per la tua applicazione specifica, che si tratti di fusione, forgiatura o brasatura di precisione.

Forniamo la tecnologia e il supporto per garantire risultati rapidi, uniformi ed efficienti dal punto di vista energetico per le tue esigenze di laboratorio o di produzione.

Contatta oggi i nostri specialisti per discutere le tue esigenze di riscaldamento dell'alluminio e scoprire come KINTEK può migliorare l'efficienza del tuo processo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile