Sì, il trattamento termico è uno dei metodi più potenti per modificare fondamentalmente la durezza di un materiale. È un processo altamente controllato di riscaldamento e raffreddamento di un metallo o di una lega nel suo stato solido per alterarne intenzionalmente la struttura microscopica interna. Questa manipolazione consente agli ingegneri di ottenere un insieme preciso di proprietà meccaniche, con la durezza come obiettivo primario.

Il principio fondamentale da comprendere è che il trattamento termico non si limita a scaldare un materiale; riorganizza il suo reticolo cristallino interno. La velocità con cui viene raffreddato da un'alta temperatura determina la struttura cristallina finale, che a sua volta determina direttamente la sua durezza, tenacità e duttilità.

Il Meccanismo: Come il Calore Altera la Microstruttura

Per capire come funziona il trattamento termico, devi prima sapere che i metalli hanno una struttura cristallina definita. L'obiettivo del trattamento termico è manipolare questa struttura per ottenere le proprietà desiderate.

Il Ruolo dei Reticoli Cristallini

I metalli sono composti da atomi disposti in uno schema ripetitivo e ordinato chiamato reticolo cristallino. La disposizione specifica di questo reticolo e la dimensione dei "grani" cristallini determinano le proprietà meccaniche del materiale, inclusa la sua durezza.

La Trasformazione ad Alta Temperatura

Per molti acciai, riscaldarli al di sopra di una temperatura critica (un processo chiamato austenitizzazione) fa sì che la struttura cristallina si trasformi in una fase chiamata austenite. In questo stato, gli atomi di carbonio — un elemento legante chiave nell'acciaio — possono dissolversi uniformemente all'interno del reticolo di ferro, molto simile al sale che si scioglie in acqua.

Velocità di Raffreddamento: Il Fattore Decisivo

Il passaggio critico è il processo di raffreddamento. La velocità di raffreddamento dalla fase austenitica blocca una specifica struttura cristallina, ed è questo che determina la durezza finale.

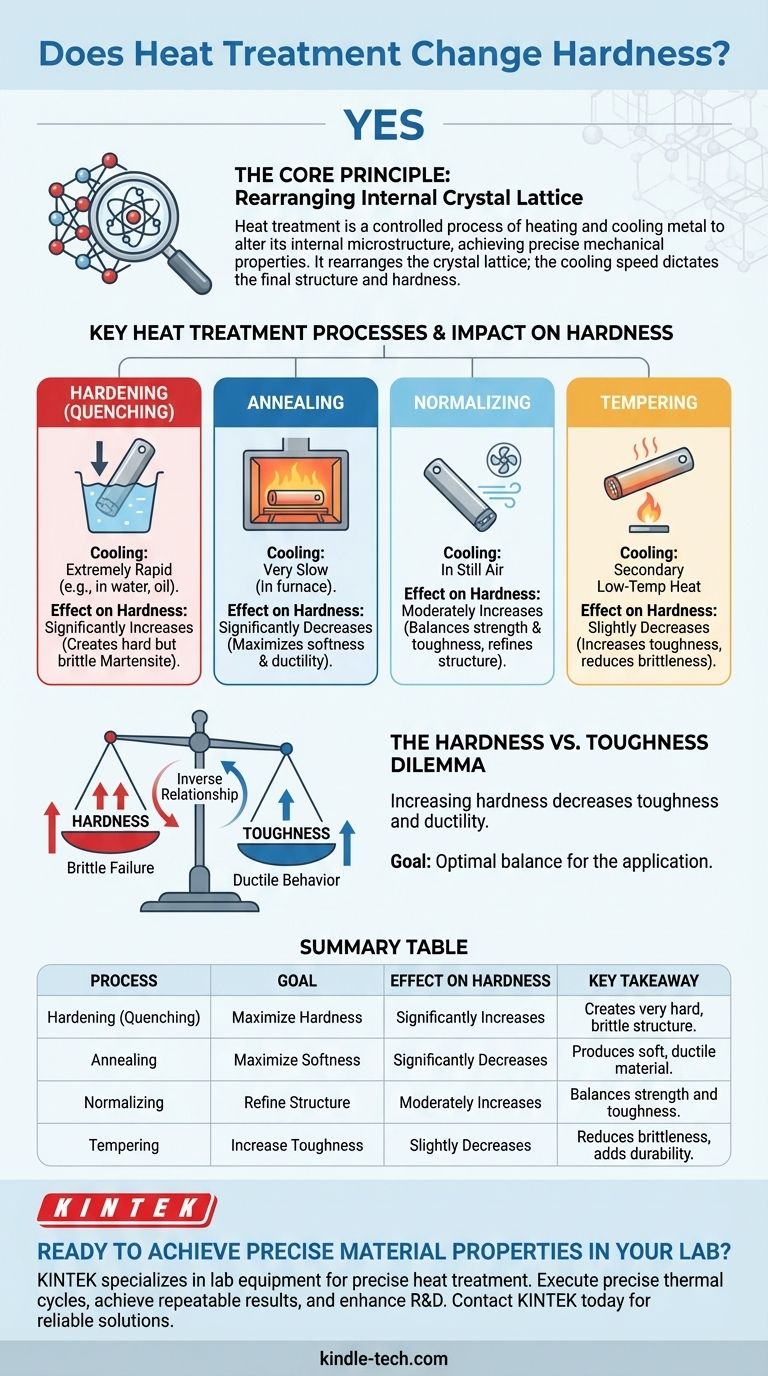

Processi Chiave di Trattamento Termico e il Loro Impatto

Diverse combinazioni di temperature di riscaldamento, tempi di mantenimento e velocità di raffreddamento danno origine a processi distinti, ognuno con un effetto diverso sulla durezza.

Tempra (Quenching): Massimizzare la Durezza

Per rendere un acciaio il più duro possibile, viene raffreddato estremamente rapidamente dal suo stato austenitico. Questo processo, noto come tempra (quenching), viene spesso eseguito immergendo il metallo caldo in acqua, olio o salamoia.

Questo raffreddamento rapido intrappola gli atomi di carbonio disciolti all'interno del reticolo di ferro, forzando la formazione di una nuova struttura cristallina altamente tesa chiamata martensite. La martensite è estremamente dura e molto fragile.

Ricottura (Annealing): Massimizzare la Morbidezza

La ricottura (annealing) è l'opposto della tempra. Dopo il riscaldamento, il materiale viene raffreddato il più lentamente possibile, spesso lasciandolo all'interno di un forno spento.

Questo raffreddamento lento dà agli atomi tempo sufficiente per riorganizzarsi in una struttura cristallina morbida, duttile e priva di stress. La ricottura viene tipicamente utilizzata per rendere un materiale più facile da lavorare, stampare o formare.

Normalizzazione (Normalizing): Affinare ed Equilibrare

La normalizzazione (normalizing) comporta il riscaldamento del materiale e il successivo raffreddamento all'aria ferma. La velocità di raffreddamento è più veloce della ricottura ma molto più lenta della tempra.

Questo processo crea una struttura cristallina più uniforme e a grana fine, risultando in un materiale più resistente e duro di uno ricotto ma più duttile di uno temprato. Fornisce un buon equilibrio di proprietà.

Rinvenimento (Tempering): Acquisire Tenacità Riducendo la Durezza

Un materiale che è stato indurito tramite tempra è spesso troppo fragile per un uso pratico. Il rinvenimento (tempering) è un trattamento termico secondario a bassa temperatura eseguito dopo la tempra.

Riduce leggermente l'estrema durezza della martensite ma aumenta drasticamente la tenacità del materiale, rendendolo meno suscettibile alla rottura sotto impatto. Maggiore è la temperatura di rinvenimento, maggiore è la durezza sacrificata per un aumento della tenacità.

Comprendere i Compromessi: Il Dilemma Durezza vs. Tenacità

È impossibile parlare di durezza senza considerare anche la tenacità. Per la maggior parte delle applicazioni ingegneristiche, l'obiettivo non è la durezza massima, ma un equilibrio ottimale delle proprietà.

La Relazione Inversa

In quasi tutti i materiali, durezza e tenacità sono inversamente correlate. Man mano che si aumenta la durezza di un materiale, si diminuisce quasi sempre la sua tenacità e duttilità. Un materiale più duro è più resistente ai graffi e all'usura, ma è anche più propenso a fessurarsi o frantumarsi.

Perché la Fragilità è una Modalità di Guasto Critica

Pensate alla differenza tra un piatto di ceramica e un piatto d'acciaio. La ceramica è molto dura e resistente ai graffi, ma si frantuma se cade (rottura fragile). Il piatto d'acciaio potrebbe ammaccarsi, ma non si romperà (comportamento duttile). In un componente critico come un assale di un veicolo, una frattura fragile sarebbe catastrofica.

L'Obiettivo: Proprietà Ottimali per l'Applicazione

La scelta del trattamento termico è sempre guidata dall'uso finale del componente. Un utensile da taglio necessita di estrema durezza per mantenere il filo, mentre una trave strutturale necessita di tenacità per assorbire energia senza fratturarsi.

Scegliere il Trattamento Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dalle prestazioni che richiedi al componente.

- Se la tua attenzione principale è la massima resistenza all'usura e all'abrasione (es. utensili da taglio, cuscinetti): È necessario un processo di tempra e rinvenimento per ottenere un'elevata durezza e poi alleviare appena la fragilità per prevenire scheggiature.

- Se la tua attenzione principale è la massima lavorabilità o formabilità (es. preparazione di un blocco grezzo di acciaio per la fresatura CNC): La ricottura completa è la scelta corretta per rendere il materiale il più morbido e privo di stress possibile.

- Se la tua attenzione principale è un equilibrio affidabile di resistenza e tenacità per una parte strutturale (es. bulloni, alberi, ingranaggi): La normalizzazione o un processo di tempra e rinvenimento attentamente controllato forniranno le prestazioni richieste senza eccessiva fragilità.

Comprendendo questi principi, puoi selezionare il trattamento termico preciso per ingegnerizzare le proprietà di un materiale per qualsiasi prestazione richiesta.

Tabella Riassuntiva:

| Processo | Obiettivo | Effetto sulla Durezza | Concetto Chiave |

|---|---|---|---|

| Tempra (Quenching) | Massimizzare la Durezza | Aumenta Significativamente | Crea una struttura molto dura ma fragile (martensite). |

| Ricottura (Annealing) | Massimizzare la Morbidezza | Diminuisce Significativamente | Produce un materiale morbido e duttile per una facile lavorazione. |

| Normalizzazione (Normalizing) | Affina la Struttura | Aumenta Moderatamente | Bilancia resistenza e tenacità raffreddando all'aria. |

| Rinvenimento (Tempering) | Aumentare la Tenacità | Diminuisce Leggermente | Riduce la fragilità dell'acciaio temprato, essenziale per la durabilità. |

Pronto a Ottenere Proprietà dei Materiali Precise nel Tuo Laboratorio?

Il trattamento termico è una scienza che richiede attrezzature di precisione per controllare accuratamente le velocità di riscaldamento e raffreddamento. Il forno giusto è fondamentale per ottenere risultati coerenti e affidabili per i tuoi materiali e applicazioni specifici.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo le soluzioni di trattamento termico affidabili di cui il tuo laboratorio ha bisogno. Sia che tu stia sviluppando nuove leghe, testando le prestazioni dei materiali o lavorando componenti, la nostra gamma di forni e il supporto esperto ti assicurano di poter:

- Eseguire cicli termici precisi per tempra, ricottura, normalizzazione e rinvenimento.

- Ottenere risultati ripetibili con controllo accurato della temperatura e riscaldamento uniforme.

- Migliorare i tuoi processi di R&S e controllo qualità con attrezzature robuste e affidabili.

Discutiamo le tue esigenze di trattamento termico. Contatta KINTEK oggi stesso per trovare la soluzione perfetta per le sfide del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Cos'è un target in un processo di sputtering? La fonte del tuo rivestimento a film sottile

- Un tester per diamanti può sbagliare? Sì, ed ecco perché hai bisogno di più di un test

- A quale temperatura viene distillato il THC a percorso breve? Padroneggiare l'intervallo 180°C-200°C per la purezza

- Quali sono le differenze tra i riscaldatori a bassa pressione e ad alta pressione? Ottimizza l'efficienza della tua centrale termoelettrica

- Cos'è l'uniformità del film? La chiave per prestazioni e resa costanti del dispositivo

- Quali sono i tre tipi di rinvenimento? Scegli il processo giusto per durezza vs. tenacità

- Quali sono i due usi di una stufa da laboratorio? Essiccazione e sterilizzazione con precisione

- In che modo la ricottura con trattamento termico migliora le proprietà meccaniche? Adattare la resistenza e la duttilità dei metalli