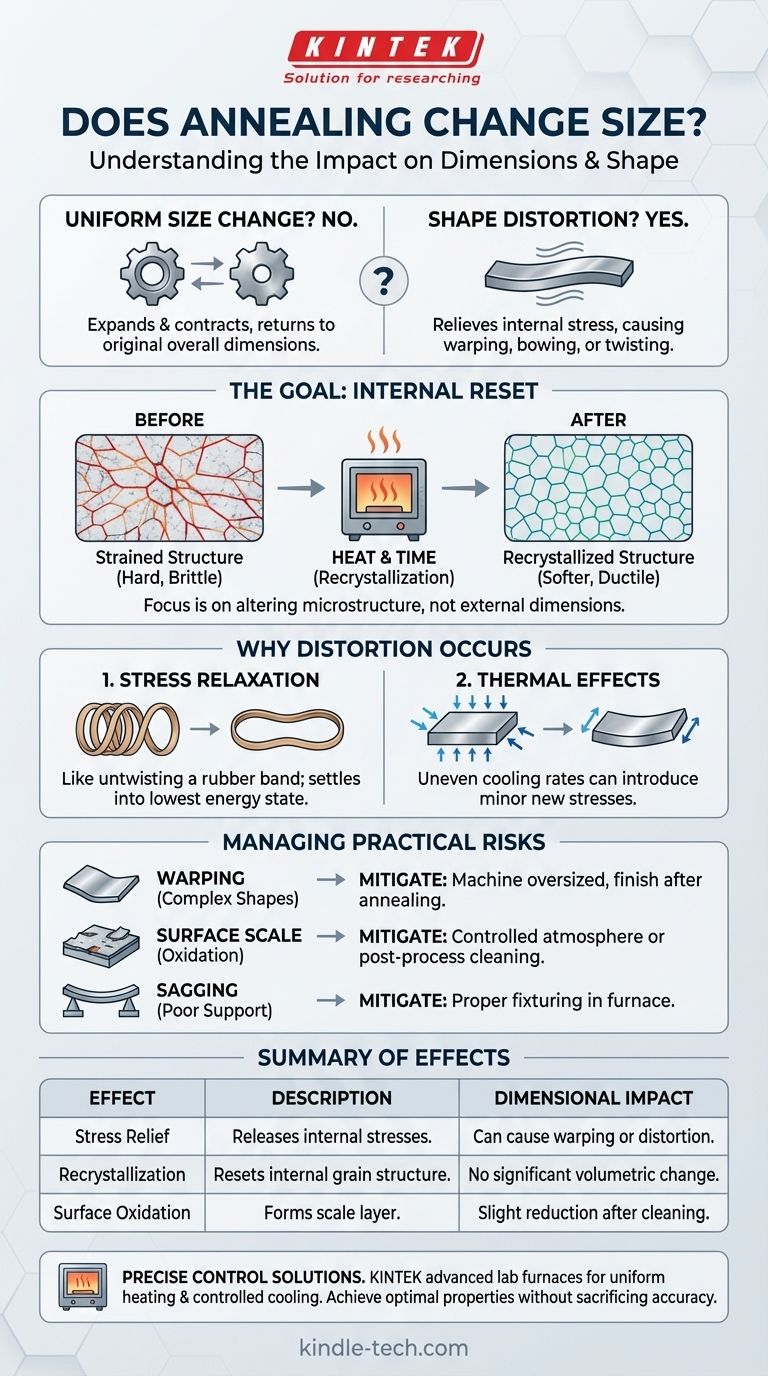

In pratica, la ricottura non provoca un cambiamento significativo e uniforme nelle dimensioni complessive di un pezzo metallico. Sebbene il pezzo si espanda quando riscaldato e si contragga quando raffreddato, dovrebbe tornare alle sue dimensioni originali. Tuttavia, il processo può causare piccole modifiche nella forma — come deformazioni o distorsioni — man mano che le tensioni interne all'interno del materiale vengono alleviate.

Lo scopo principale della ricottura è alterare la microstruttura interna di un materiale per renderlo più morbido e duttile, non per modificarne le dimensioni esterne. Qualsiasi cambiamento di dimensione è un effetto secondario, che si manifesta tipicamente come distorsione dovuta al rilascio di tensioni bloccate, piuttosto che come crescita o restringimento uniforme.

L'obiettivo della ricottura: ripristino interno, non cambiamento esterno

La ricottura è fondamentalmente un processo di trattamento termico progettato per "ripristinare" la struttura cristallina interna del metallo. Questo viene fatto per invertire gli effetti di processi come la lavorazione a freddo, la formatura o la saldatura.

Cos'è la tensione interna?

Quando il metallo viene piegato, allungato o lavorato, la sua struttura cristallina interna si deforma e si riempie di difetti. Questa energia immagazzinata, nota come tensione interna, rende il materiale più duro, più fragile e più suscettibile alla fessurazione.

Il meccanismo della ricristallizzazione

Riscaldando il metallo alla sua temperatura di ricottura, gli atomi ricevono energia sufficiente per muoversi. Si riorganizzano da uno stato teso e ad alta energia in un reticolo più ordinato e a bassa energia. Il riferimento a "difetti... si riparano" descrive questo processo di ricristallizzazione.

Il risultato: un materiale più morbido e più lavorabile

Dopo essere stato mantenuto a temperatura e poi lentamente raffreddato, la struttura interna del metallo è più uniforme e priva di tensioni. Questo rende il materiale significativamente più duttile (capace di essere allungato o formato senza rompersi) e meno duro.

Perché possono verificarsi piccole variazioni dimensionali

Sebbene il volume del pezzo non cambi, la sua forma può farlo. Questa è la distinzione critica per qualsiasi applicazione con tolleranze strette. Il cambiamento non è un restringimento o una crescita prevedibile, ma un rilassamento in una nuova forma priva di tensioni.

La causa principale: la distorsione indotta da stress

Immagina un elastico attorcigliato. Mantiene la sua forma grazie all'energia immagazzinata. Quando lo riscaldi delicatamente, si distorce e si rilassa. Un pezzo metallico con tensioni interne si comporta in modo simile. Durante la ricottura, man mano che la tensione viene alleviata, il pezzo può deformarsi, incurvarsi o torcersi leggermente per stabilizzarsi nel suo stato energetico più basso.

Il ruolo dell'espansione termica

Tutti i materiali si espandono quando riscaldati e si contraggono quando raffreddati. Se un pezzo ha uno spessore non uniforme o viene raffreddato in modo non uniforme, sezioni diverse si contrarranno a velocità diverse. Questo può introdurre nuove, anche se molto più basse, tensioni e contribuire a piccole distorsioni. Il raffreddamento lento specificato nella ricottura è progettato per minimizzare questo effetto.

Comprendere i rischi pratici

Per un ingegnere o un macchinista, la principale preoccupazione con la ricottura non è un cambiamento uniforme delle dimensioni, ma la perdita di accuratezza dimensionale dovuta a questi effetti secondari.

Il rischio di deformazione

I pezzi con forme complesse, pareti sottili o significativa asimmetria sono più suscettibili alla deformazione. Maggiore è la tensione interna di un pezzo prima della ricottura, maggiore è la probabilità che si muova durante il processo.

Ossidazione superficiale (scaglia)

Il riscaldamento del metallo in presenza di ossigeno provoca la formazione di uno strato di ossido, o scaglia, sulla superficie. Questa scaglia può essere spessa diversi millesimi di pollice e deve spesso essere rimossa tramite pulizia chimica (decapaggio) o metodi abrasivi, il che può influire sulla finitura superficiale finale e sulle dimensioni.

La necessità di un supporto adeguato

A temperature di ricottura elevate, il metallo perde una quantità significativa della sua resistenza. Se un pezzo lungo o pesante non è adeguatamente supportato nel forno, può incurvarsi sotto il proprio peso, causando una deformazione permanente.

Fare la scelta giusta per il tuo processo

Il controllo della stabilità dimensionale durante la ricottura riguarda la corretta pianificazione della sequenza di produzione.

- Se il tuo obiettivo principale è mantenere tolleranze strette: La pratica standard è di lavorare il pezzo leggermente sovradimensionato, eseguire il processo di ricottura per alleviare le tensioni e quindi eseguire una passata di lavorazione finale e leggera per ottenere le dimensioni precise finali.

- Se il tuo obiettivo principale è semplicemente alleviare le tensioni di un pezzo non critico: Il potenziale minore di distorsione è probabilmente accettabile e potrebbe non richiedere una lavorazione post-processo.

- Se stai lavorando con pezzi molto sottili o complessi: Assicurati che il pezzo sia fissato e completamente supportato nel forno per prevenire l'incurvamento e consulta un metallurgista riguardo al ciclo ottimale per minimizzare la distorsione.

Comprendendo la ricottura come un processo di rilassamento delle tensioni piuttosto che di cambiamento volumetrico, puoi controllare strategicamente le tue fasi di produzione per garantire l'accuratezza finale del pezzo.

Tabella riassuntiva:

| Effetto della ricottura | Descrizione | Impatto sulle dimensioni |

|---|---|---|

| Alleviamento delle tensioni | Rilascia le tensioni interne dovute alla lavorazione a freddo o alla formatura. | Può causare deformazioni o distorsioni, non un cambiamento uniforme delle dimensioni. |

| Ricristallizzazione | Ripristina la struttura interna dei grani a uno stato più morbido. | Nessun cambiamento volumetrico significativo; il pezzo dovrebbe tornare alle dimensioni originali dopo il ciclo di riscaldamento/raffreddamento. |

| Ossidazione superficiale | Forma uno strato di scaglia che deve essere rimosso. | Può ridurre leggermente le dimensioni dopo la pulizia post-trattamento. |

Hai bisogno di un controllo preciso sul tuo processo di ricottura per prevenire la deformazione e garantire la stabilità dimensionale? KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo progettati per riscaldamento uniforme e cicli di raffreddamento controllati. La nostra attrezzatura aiuta laboratori e produttori a ottenere proprietà ottimali dei materiali senza sacrificare l'accuratezza dei pezzi. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e assicurarti che il tuo processo di trattamento termico produca risultati coerenti e affidabili.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la caratteristica principale di un forno a muffola? Sblocca un riscaldamento puro e privo di contaminazioni

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione

- Qual è la differenza tra caratteri a caldo (hot type) e caratteri a freddo (cold type)? Scopri la Rivoluzione della Stampa

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza

- A quale temperatura dovrebbe funzionare una fornace? Dal comfort domestico ai processi industriali